Przerobienie starej spawarki transformatorowej na zgrzewarkę punktową to projekt, który może wydawać się skomplikowany, ale przy odpowiednim podejściu jest w zasięgu wielu majsterkowiczów. Samodzielnie zbudowane urządzenie pozwala na precyzyjne łączenie metali, a nawet na tworzenie pakietów ogniw litowo-jonowych. W tym poradniku przeprowadzę Cię przez cały proces, od wyboru odpowiedniego sprzętu po ostatnie testy bezpieczeństwa. Wierzę, że dzięki moim doświadczeniom, uda Ci się stworzyć funkcjonalną i bezpieczną zgrzewarkę punktową.

Przeczytaj również: Konfiguracja spawarki MIG/MAG: Praktyczny Poradnik Krok po Kroku

Przeróbka spawarki transformatorowej na zgrzewarkę punktową praktyczny poradnik DIY

- Do budowy zgrzewarki punktowej najlepiej nadają się spawarki transformatorowe, inwerterowe są nieodpowiednie.

- Kluczowa modyfikacja to przewinięcie uzwojenia wtórnego transformatora na kilka zwojów bardzo grubego przewodu (50-70 mm²).

- Precyzyjne sterowanie czasem zgrzewu jest niezbędne, a gotowe sterowniki (np. NY-D01) są najlepszym rozwiązaniem dla majsterkowiczów.

- Elektrody należy wykonać z miedzi lub jej stopów, zapewniając odpowiednią masę i kształt.

- Samodzielnie zbudowana zgrzewarka sprawdzi się do łączenia cienkich blach i zgrzewania ogniw litowo-jonowych (np. 18650).

- Projekt jest budżetowy, a jego koszt zamyka się w przedziale 150-300 zł, jeśli posiadamy spawarkę bazową.

- Bezpieczeństwo jest priorytetem praca z wysokim prądem wymaga ścisłego przestrzegania zasad BHP.

Wybór odpowiedniej spawarki: klucz do udanego projektu

Kiedy myślimy o przerobieniu spawarki na zgrzewarkę punktową, nasz wzrok naturalnie kieruje się ku tradycyjnym spawarkom transformatorowym. Dlaczego? Ich konstrukcja jest relatywnie prosta i opiera się na solidnym, ciężkim transformatorze. To właśnie ten element jest kluczowy w naszym projekcie. Po odpowiedniej modyfikacji, taki transformator jest w stanie dostarczyć potężny prąd o bardzo niskim napięciu, co jest dokładnie tym, czego potrzebujemy do zgrzewania punktowego. Prosta budowa ułatwia dostęp do uzwojeń i pozwala na przeprowadzenie niezbędnych zmian bez konieczności ingerencji w skomplikowaną elektronikę.

Z drugiej strony, spawarki inwerterowe, choć nowoczesne i efektywne w spawaniu, są zazwyczaj trudne, a często wręcz niemożliwe do sensownej przeróbki na zgrzewarkę punktową w warunkach domowych. Ich elektronika sterująca jest bardzo złożona, a transformator (jeśli w ogóle występuje w tradycyjnej formie) jest zazwyczaj niewielki i wysokoczęstotliwościowy. Próba modyfikacji takiego urządzenia byłaby nie tylko skomplikowana, ale i nieopłacalna, często wymagając wiedzy z zakresu elektroniki mocy, która wykracza poza typowe projekty DIY.

Zanim zabierzesz się do pracy, warto dokładnie obejrzeć potencjalną kandydatkę do przeróbki. Oto kilka rzeczy, na które zwracam uwagę, oceniając starą spawarkę transformatorową:

- Stan fizyczny: Czy obudowa jest w miarę cała? Czy nie widać śladów poważnego uszkodzenia, rdzy czy przepalenia?

- Moc znamionowa: Im wyższa moc spawarki, tym większy i potencjalnie wydajniejszy transformator. Szukaj urządzeń o mocy co najmniej kilku kilowatów.

- Dostęp do transformatora: Czy obudowa daje łatwy dostęp do rdzenia transformatora? Czy śruby mocujące są w dobrym stanie?

- Grubość przewodów uzwojenia pierwotnego: Choć nie będziemy ich zmieniać, grubsze przewody mogą sugerować, że transformator był projektowany z myślą o większych obciążeniach.

Niezbędne komponenty i narzędzia do budowy zgrzewarki

Sercem naszej przyszłej zgrzewarki jest oczywiście transformator z naszej starej spawarki. Idealnie, jeśli jest to duży, ciężki transformator toroidalny lub rdzeniowy. Im większy rdzeń i im grubsze uzwojenie pierwotne, tym lepiej. Pamiętaj, że to właśnie ten element będzie odpowiedzialny za dostarczenie ogromnego prądu potrzebnego do stopienia metalu w punkcie zgrzewu.

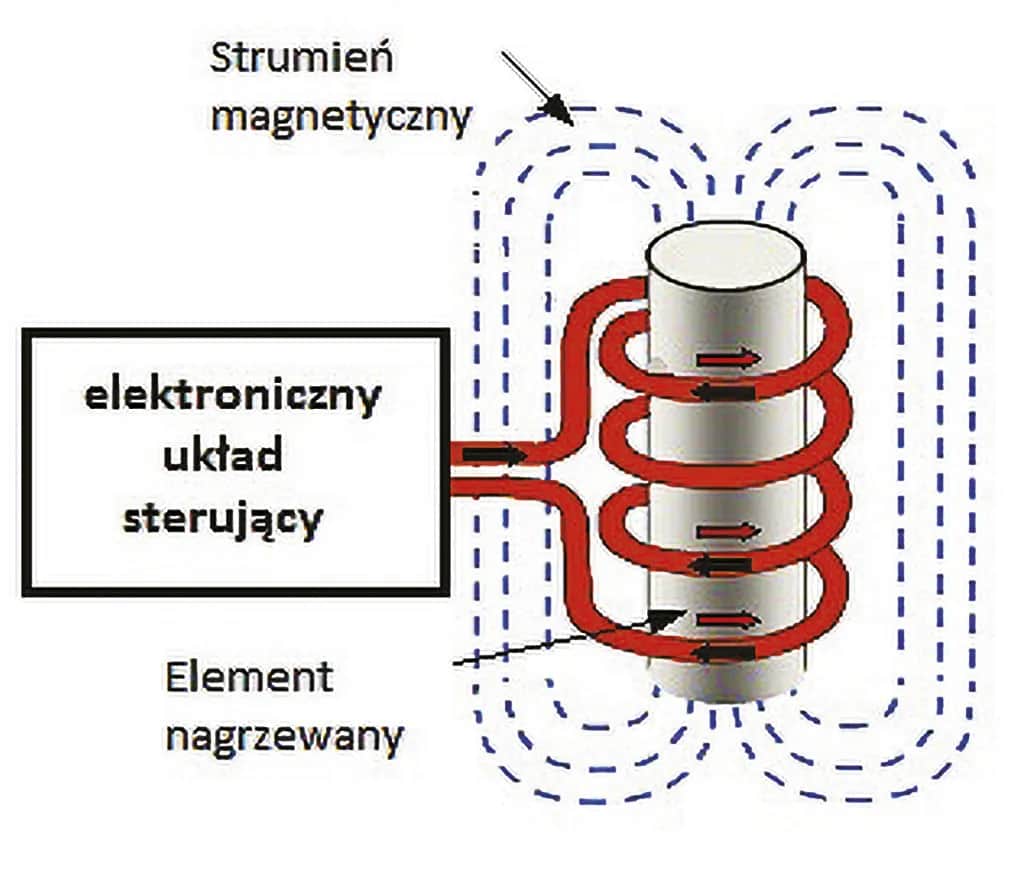

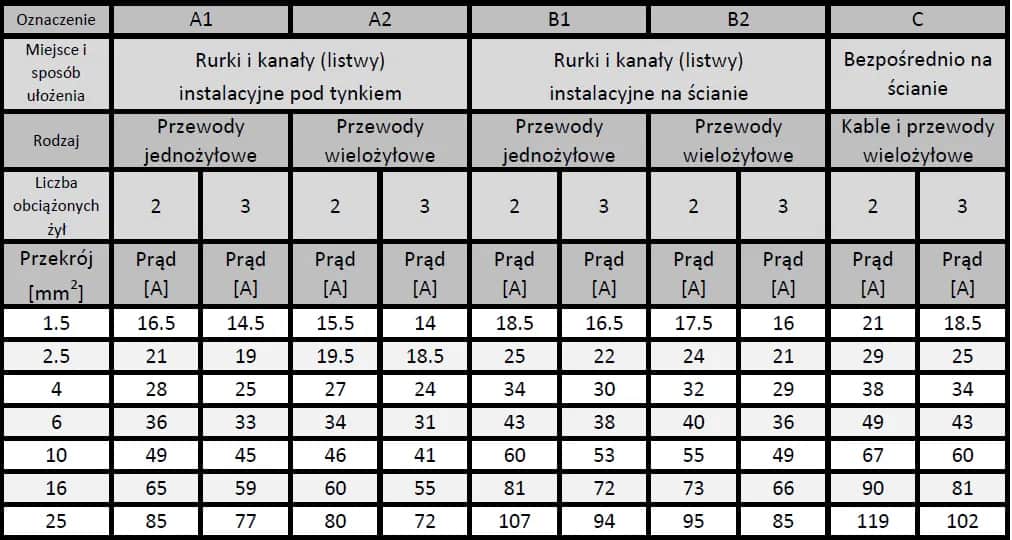

Kluczową modyfikacją, o której już wspominałem, jest wymiana uzwojenia wtórnego. Zamiast wielu zwojów cienkiego drutu, potrzebujemy zaledwie kilku zwojów bardzo grubego przewodu. Mówimy tu o przekroju rzędu 50-70 mm², a czasem nawet więcej. Dlaczego tak gruby? Ponieważ chcemy uzyskać bardzo niską rezystancję obwodu wtórnego. Im niższa rezystancja, tym mniej energii tracimy na ciepło, a więcej prądu może popłynąć do elektrod. To właśnie ten wysoki prąd, przepływający przez krótki czas, powoduje lokalne nagrzanie i stopienie materiału.

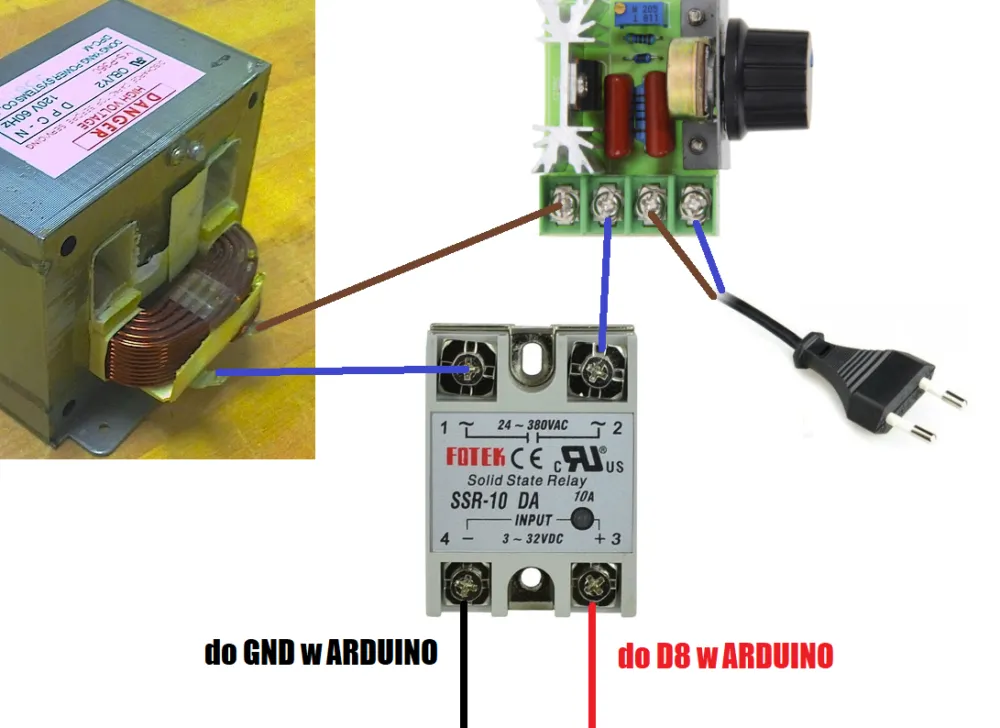

Sam transformator to jednak nie wszystko. Aby zgrzewanie było precyzyjne i powtarzalne, potrzebujemy sterownika. Sterownik pozwala nam kontrolować kluczowe parametry: czas trwania impulsu prądowego i jego moc. Bez tego trudno byłoby uzyskać stabilne zgrzeiny. Na szczęście, na rynku dostępne są gotowe moduły sterujące, takie jak popularny model NY-D01. Są one stosunkowo tanie i łatwe do podłączenia, co czyni je idealnym wyborem dla projektów DIY. Pozwalają na precyzyjną regulację, co jest absolutnie niezbędne.

Nie zapominajmy o elektrodach. To one bezpośrednio stykają się z materiałem, przez który przepływa prąd. Najlepszym materiałem na elektrody jest miedź lub jej stopy, które doskonale przewodzą prąd i dobrze odprowadzają ciepło. Elektrody powinny być odpowiednio ukształtowane zazwyczaj stożkowe lub zaokrąglone na końcach, aby zapewnić dobry kontakt punktowy. Ważne jest też, aby były masywne i solidnie zamocowane, tak aby wytrzymać wielokrotne cykle pracy i zapewnić stały docisk.

Oprócz głównych komponentów, potrzebne będą również standardowe narzędzia warsztatowe. Przygotuj sobie zestaw śrubokrętów, kluczy, kombinerki, ściągacze izolacji, a także multimetr do pomiarów. Przyda się również lutownica do ewentualnych połączeń oraz podstawowe środki ochrony osobistej, o których powiem więcej później. Solidna obudowa, która pomieści wszystkie elementy i zapewni bezpieczeństwo, również jest ważna.

Przeróbka transformatora: od spawarki do zgrzewarki

- Odłącz zasilanie: Zanim cokolwiek zrobisz, upewnij się, że spawarka jest odłączona od gniazdka. To absolutna podstawa bezpieczeństwa.

- Otwórz obudowę: Ostrożnie zdemontuj obudowę spawarki. Zwróć uwagę na wszystkie śruby, zatrzaski i ewentualne ukryte mocowania.

- Zlokalizuj transformator: W środku znajdziesz główny element naszej przeróbki transformator.

- Odłącz uzwojenie wtórne: Zlokalizuj przewody wychodzące z uzwojenia wtórnego transformatora i odłącz je od zacisków wyjściowych spawarki.

- Zabezpiecz uzwojenie pierwotne: Upewnij się, że uzwojenie pierwotne (to, które podłączone jest do sieci 230V) jest w nienaruszonym stanie i dobrze zaizolowane. Nie chcemy go uszkodzić!

Teraz najważniejszy etap: pozbycie się starego uzwojenia wtórnego. Zwykle jest ono nawinięte na rdzeniu transformatora w sposób, który pozwala na jego ostrożne usunięcie. Czasami trzeba je przeciąć lub rozwinąć kawałek po kawałku. Kluczowe jest, aby robić to z wyczuciem, tak aby nie uszkodzić izolacji uzwojenia pierwotnego ani samego rdzenia. Cierpliwość jest tutaj cnotą. Jeśli masz dostęp do narzędzi, które ułatwią rozwijanie drutu, użyj ich. Pamiętaj, że to uzwojenie nie jest nam już potrzebne.

- Przygotuj gruby przewód: Odmierz i przygotuj odpowiednią długość bardzo grubego przewodu miedzianego, o przekroju 50-70 mm² lub większym.

- Nawiń pierwsze zwoje: Zacznij nawijać przygotowany przewód ciasno wokół rdzenia transformatora, w miejscu, gdzie znajdowało się stare uzwojenie wtórne.

- Licz zwoje: Jak wspomniałem, zazwyczaj wystarczą 2-3 zwoje. Dokładna liczba zależy od parametrów transformatora i pożądanego napięcia wyjściowego.

- Zapewnij izolację: Upewnij się, że każdy nawój jest dobrze odizolowany od rdzenia i od poprzedniego zwoju. Możesz użyć taśmy izolacyjnej lub specjalnych materiałów izolacyjnych.

- Zakończ uzwojenie: Solidnie zamocuj końce nowego uzwojenia. Przygotuj je do późniejszego podłączenia do elektrod.

Zanim złożysz wszystko w całość, warto przeprowadzić testy. Po nawinięciu nowego uzwojenia wtórnego, podłącz transformator do sieci (ostrożnie!) i zmierz napięcie na jego końcach. Powinno być ono bardzo niskie, rzędu kilku woltów. Użyj do tego celu multimetru ustawionego na pomiar prądu stałego lub zmiennego (zależnie od wyjścia). Sprawdź również, czy nie ma zwarć między zwojami lub do rdzenia. To kluczowy krok, który pozwoli upewnić się, że wszystko działa poprawnie i bezpiecznie, zanim podłączymy sterownik i elektrody.

Montaż i finalne okablowanie: tworzymy działającą zgrzewarkę

Teraz czas na integrację sterownika. Sterownik zazwyczaj podłącza się do uzwojenia pierwotnego transformatora (tego 230V) oraz do mechanizmu, który będzie uruchamiał impuls zgrzewania najczęściej jest to przycisk lub wyłącznik krańcowy zintegrowany z ramieniem dociskającym elektrody. Pamiętaj o zasadzie ograniczonego źródła zasilania (LVS) jeśli to możliwe, podłączaj sterownik do uzwojenia pierwotnego przez dodatkowy, mały transformator separacyjny lub ogranicznik prądu, aby zwiększyć bezpieczeństwo. Wszystkie połączenia, zwłaszcza te związane z siecią 230V, muszą być solidnie zaizolowane i zabezpieczone przed przypadkowym dotknięciem.

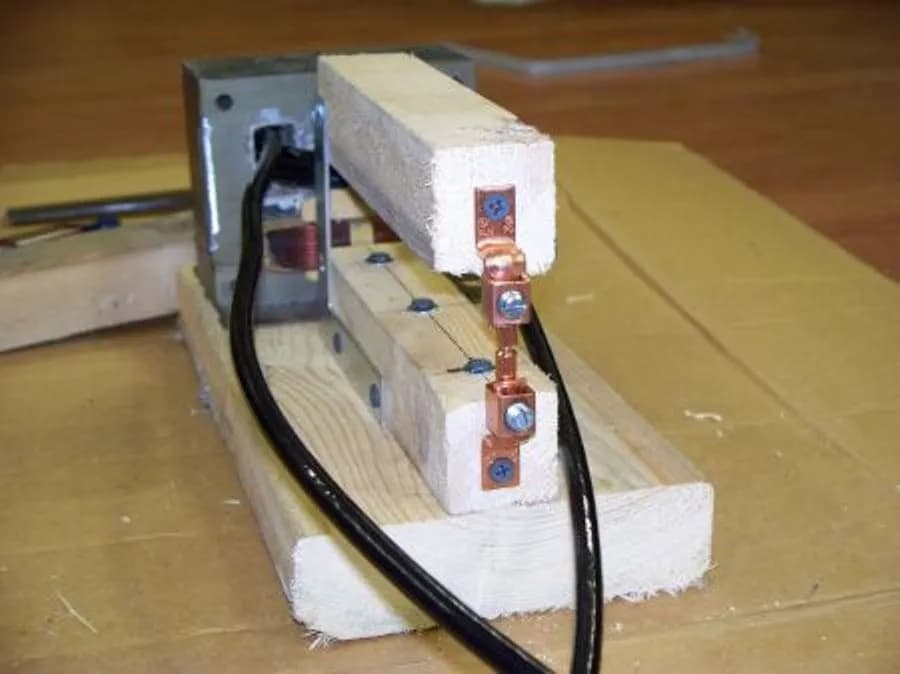

Konstrukcja ramion i mocowań elektrod to kolejny ważny aspekt. Muszą one zapewniać odpowiedni, stabilny docisk zgrzewanych elementów. Można wykorzystać gotowe elementy, na przykład z demontażu maszyn, lub zbudować je od podstaw. Ważne jest, aby materiał, z którego wykonane są ramiona, był wytrzymały i dobrze izolował. Mocowania elektrod muszą pozwalać na ich łatwą wymianę i regulację kąta nachylenia.

- Podłącz elektrody: Nowe uzwojenie wtórne transformatora podłącz do elektrod. Użyj do tego celu jak najgrubszych i jak najkrótszych przewodów, aby zminimalizować straty. Połączenia muszą być bardzo solidne, najlepiej skręcane i lutowane.

- Podłącz sterownik: Zgodnie z instrukcją sterownika, podłącz jego wejście do uzwojenia pierwotnego transformatora i wyjście do przycisku wyzwalającego.

- Zamontuj komponenty: Umieść transformator, sterownik i całe okablowanie w bezpiecznej obudowie. Upewnij się, że nic nie jest luźne i wszystko jest stabilnie zamocowane.

- Zapewnij wentylację: Transformator i przewody będą się grzać podczas pracy. Zadbaj o odpowiednią wentylację obudowy, na przykład poprzez wycięcie otworów lub zamontowanie małego wentylatora.

- Sprawdź izolację: Jeszcze raz dokładnie sprawdź wszystkie połączenia, zwłaszcza te pod napięciem 230V. Upewnij się, że izolacja jest nienaganna i nie ma ryzyka zwarcia.

Pierwsze uruchomienie i kalibracja: precyzyjne zgrzewanie

Po złożeniu wszystkiego, czas na testy. Sterownik zgrzewarki pozwala na regulację dwóch kluczowych parametrów: czasu impulsu i jego mocy. Początkowo ustaw niższe wartości, zwłaszcza jeśli zgrzewasz cienkie materiały. Zbyt długi czas lub zbyt wysoka moc mogą spowodować przepalenie, a nie zgrzanie. Obserwuj efekt. Celem jest uzyskanie mocnego, estetycznego zgrzewu, bez nadmiernego rozprysku metalu.

- Rozpocznij od testowania na kawałkach złomu o podobnej grubości, co docelowe materiały.

- Dla cienkich blaszek stalowych (do 1-1,5 mm) zacznij od krótkich impulsów (np. 10-20 ms) i niskiej mocy (np. 30-40%), stopniowo zwiększając, aż uzyskasz dobry zgrzew.

- Do zgrzewania ogniw 18650 użyj dedykowanych blaszek niklowych i bardzo precyzyjnie dobierz parametry. Zbyt duża energia może uszkodzić ogniwo! Zacznij od najniższych ustawień i stopniowo je zwiększaj, obserwując jakość zgrzewu.

- Obserwuj jakość zgrzewu: powinien być mocny, zwarty, bez widocznych pęknięć czy nadmiernego rozprysku.

Jeśli napotkasz problemy, oto kilka wskazówek, co może być przyczyną:

- Iskry i słabe zgrzewy: Mogą wskazywać na zbyt niską moc, zbyt krótki czas zgrzewu, słaby docisk elektrod, zanieczyszczone elektrody lub zgrzewany materiał.

- Przywieranie elektrod: Zazwyczaj jest objawem zbyt długiego czasu zgrzewu, zbyt dużej mocy lub zużytych/brudnych elektrod. Elektrody powinny być czyste i gładkie.

- Przepalanie materiału: Świadczy o zbyt wysokiej mocy lub zbyt długim czasie impulsu. Zmniejsz oba parametry.

- Brak zgrzewu: Sprawdź wszystkie połączenia, stan elektrod, czy sterownik działa poprawnie i czy transformator jest sprawny. Czasem problemem może być też zbyt słaby docisk.

Bezpieczeństwo przede wszystkim: kluczowe zasady pracy z zgrzewarką

Praca z prądem o natężeniu setek, a nawet tysięcy amperów, niesie ze sobą ogromne ryzyko. Po stronie pierwotnej transformatora mamy standardowe 230V, które samo w sobie jest niebezpieczne. Po stronie wtórnej, mimo niskiego napięcia, prąd jest tak duży, że może spowodować poważne poparzenia, a nawet śmierć. Dlatego absolutnie kluczowe jest przestrzeganie zasad bezpieczeństwa. Upewnij się, że wszystkie połączenia są doskonale zaizolowane, obudowa jest uziemiona, a podczas montażu i konserwacji zawsze odłączasz urządzenie od zasilania. Nigdy nie dotykaj elektrod, gdy urządzenie jest pod napięciem!

Oprócz ryzyka porażenia prądem, istnieje również ryzyko pożaru. Wysokie prądy generują dużo ciepła. Dlatego niezwykle ważne jest, aby zapewnić odpowiednie chłodzenie transformatora i innych elementów. Dobra wentylacja obudowy to podstawa. Upewnij się też, że wszystkie połączenia są solidne i mają jak najmniejszą rezystancję każde luźne połączenie to potencjalne miejsce przegrzewania. Regularnie sprawdzaj temperaturę elementów podczas pracy.Pamiętaj! Praca z samodzielnie zbudowaną zgrzewarką punktową wiąże się z ryzykiem poważnego porażenia prądem i poparzeń. Nigdy nie lekceważ zasad bezpieczeństwa i zawsze upewnij się, że masz świadomość potencjalnych zagrożeń.

- Okulary ochronne: Niezbędne do ochrony oczu przed iskrami, rozpryskami roztopionego metalu i intensywnym światłem.

- Rękawice ochronne: Chronią dłonie przed poparzeniami i rozpryskami.

- Odpowiednie ubranie: Unikaj luźnych ubrań, które mogłyby się zaplątać lub zapalić. Najlepsza jest odzież robocza, najlepiej bawełniana.

- Obuwie ochronne: Chroni stopy przed upadającymi przedmiotami i rozpryskami.