Wybór odpowiedniego przewodu spawalniczego dla spawarki o prądzie 200A to kluczowa kwestia, która bezpośrednio wpływa na bezpieczeństwo pracy, jakość spoin oraz żywotność sprzętu. Ten artykuł dostarczy precyzyjnych informacji technicznych i praktycznych wskazówek, abyś mógł podjąć świadomą decyzję i uniknąć kosztownych błędów.

Przewód 35 mm² to bezpieczny wybór kluczowe zasady doboru kabla do spawarki 200A

- Dla spawarki 200A standardowo zaleca się przewód miedziany o przekroju 35 mm².

- Długość kabla jest kluczowa: dla połączeń powyżej 15-20 metrów rozważ przekrój 50 mm².

- Zawsze używaj przewodów w 100% miedzianych, zgodnych z normą H01N2-D, unikaj kabli aluminiowych miedziowanych (CCA).

- Zarówno przewód roboczy (prądowy), jak i masowy muszą mieć ten sam przekrój.

- Niewłaściwy kabel grozi przegrzewaniem, spadkiem napięcia, niestabilną pracą spawarki i ryzykiem uszkodzenia sprzętu lub pożaru.

Dlaczego wybór kabla do spawarki jest tak ważny?

Zanim zagłębimy się w konkretne liczby i oznaczenia, warto zrozumieć, dlaczego odpowiedni dobór przewodu spawalniczego jest absolutnie fundamentalny. To nie jest tylko kwestia komfortu pracy, ale przede wszystkim bezpieczeństwa i efektywności całego procesu spawania.

Jak zły przewód może zniszczyć Twoją pracę (i sprzęt)?

Zbyt cienki lub niskiej jakości przewód spawalniczy to jeden z najczęstszych, a jednocześnie najbardziej niedocenianych problemów w warsztacie. Jego negatywny wpływ jest wielowymiarowy. Po pierwsze, prowadzi do znacznych spadków napięcia na całej długości kabla. To z kolei utrudnia zajarzenie łuku spawalniczego, a gdy już się uda, sprawia, że łuk jest niestabilny i trudny do utrzymania. W efekcie, jakość spoiny drastycznie spada staje się ona porowata, nierówna i słaba. Po drugie, cienki przewód ma większą rezystancję, co oznacza, że duża część energii elektrycznej zamieniana jest w ciepło, a nie w użyteczny prąd spawania. To prowadzi do strat energii i nieefektywnej pracy spawarki.

Spadek napięcia i przegrzewanie cisi wrogowie każdego spawacza

Spadki napięcia i przegrzewanie to cisi, ale niezwykle groźni wrogowie każdego spawacza. Kiedy prąd płynie przez zbyt cienki przewód, opór elektryczny powoduje, że napięcie na końcu kabla (przy uchwycie) jest znacznie niższe niż na wyjściu ze spawarki. To bezpośrednio przekłada się na trudności z zajarzeniem łuku, jego niestabilność oraz mniejszą penetrację spoiny. Spawarka musi pracować na wyższych obrotach, aby skompensować te straty, co prowadzi do jej szybszego zużycia. Jednocześnie, nadmierne nagrzewanie się kabla nie tylko marnuje energię, ale także degraduje izolację, skracając żywotność przewodu i stwarzając poważne zagrożenie.

Bezpieczeństwo przede wszystkim: ryzyko związane z niewłaściwym okablowaniem

Aspekty bezpieczeństwa są tutaj absolutnie kluczowe i nie wolno ich lekceważyć. Przegrzewające się kable to realne ryzyko, które może prowadzić do poważnych konsekwencji. Izolacja przewodu, pod wpływem wysokiej temperatury, może ulec stopieniu, pęknięciu lub całkowitemu zniszczeniu. Odsłonięte przewody to bezpośrednie zagrożenie:

- Ryzyko pożaru: Przegrzany kabel może zapalić materiały łatwopalne w otoczeniu.

- Porażenie prądem: Uszkodzona izolacja to otwarta droga dla prądu, co grozi poważnym porażeniem.

- Poparzenia: Dotknięcie przegrzanego kabla może spowodować bolesne poparzenia.

- Uszkodzenie sprzętu: Niestabilna praca i przeciążenia mogą doprowadzić do awarii samej spawarki.

Dlatego tak ważne jest, aby zawsze wybierać przewody o odpowiednim przekroju i wysokiej jakości.

Jaki przekrój przewodu do spawarki 200A wybrać? Konkretne zalecenia

Przejdźmy do konkretów, czyli doboru odpowiedniego przekroju przewodu. To serce problemu, z którym mierzy się wielu spawaczy, a precyzyjna wiedza w tym zakresie jest na wagę złota.

Złoty standard: dlaczego 35 mm² to najbezpieczniejszy wybór?

Dla spawarki o prądzie 200A, przewód spawalniczy o przekroju 35 mm² to zdecydowanie najbezpieczniejszy i najbardziej uniwersalny wybór. Taki przekrój minimalizuje ryzyko spadków napięcia i przegrzewania, nawet przy intensywnej pracy i zmiennych warunkach. Zapewnia stabilny łuk spawalniczy, co przekłada się na wysoką jakość spoin i komfort pracy. Inwestycja w przewód 35 mm² to inwestycja w niezawodność, bezpieczeństwo i dłuższą żywotność zarówno samego kabla, jak i spawarki.

Kiedy możesz rozważyć przekrój 25 mm²? Analiza cyklu pracy i zastosowań

W niektórych, bardzo specyficznych warunkach, można rozważyć użycie przewodu o przekroju 25 mm². Dotyczy to przede wszystkim bardzo krótkich przewodów (do 5-10 metrów) oraz spawarek o niskim cyklu pracy. Cykl pracy, wyrażany w procentach, informuje, jak długo urządzenie może pracować z maksymalnym prądem w 10-minutowym okresie. Na przykład, spawarka z cyklem pracy 30% przy 200A może spawać przez 3 minuty, a następnie musi ostygnąć przez 7 minut. Jeśli Twoja spawarka ma niski cykl pracy i używasz krótkich kabli, 25 mm² może być dopuszczalne. Jednakże, jako Gabriel Nowicki, zawsze będę rekomendował 35 mm² jako bezpieczniejszą opcję, która daje większy margines bezpieczeństwa i elastyczność w zastosowaniach.

Zasada jednego przekroju: dlaczego kabel masowy jest równie ważny co prądowy?

To błąd, który widuję nagminnie w warsztatach stosowanie cieńszego przewodu masowego. Pamiętaj, że zarówno przewód roboczy (z uchwytem elektrodowym), jak i masowy (z zaciskiem) muszą mieć ten sam przekrój. Prąd spawania płynie w obwodzie zamkniętym, co oznacza, że taka sama wartość prądu przepływa przez oba kable. Użycie cieńszego przewodu masowego spowoduje jego przegrzewanie, spadki napięcia w obwodzie, a w konsekwencji niestabilną pracę spawarki i pogorszenie jakości spoiny. Nie oszczędzaj na kablu masowym jest on równie ważny dla bezpieczeństwa i wydajności, co kabel prądowy.

Długość ma znaczenie: jak odległość wpływa na grubość kabla spawalniczego?

Poza samym prądem spawania i cyklem pracy, kluczowym czynnikiem wpływającym na dobór przekroju przewodu jest jego długość. Im dłuższy kabel, tym większy opór elektryczny i tym większe straty energii.

Krótkie połączenia (do 15 metrów): czy standardowy przekrój wystarczy?

Dla spawarek 200A i krótkich połączeń, czyli do około 15 metrów, standardowy przekrój 35 mm² jest zazwyczaj w pełni wystarczający. W takich warunkach spadki napięcia są minimalne, a przewód nie powinien się nadmiernie przegrzewać, zapewniając stabilną i efektywną pracę. To optymalny wybór dla większości zastosowań warsztatowych.

Długie przewody (powyżej 15 metrów): kiedy musisz zainwestować w kabel 50 mm²?

Sytuacja zmienia się diametralnie, gdy potrzebujemy dłuższych przewodów. Jeśli Twoja praca wymaga odległości powyżej 15, a zwłaszcza 20 metrów dla spawarki 200A, konieczne jest zwiększenie przekroju przewodu do 50 mm². Celem jest tutaj kompensacja zwiększonych strat mocy wynikających z większego oporu długiego kabla. Grubszy przewód skutecznie redukuje spadki napięcia, co jest kluczowe dla utrzymania stabilnego łuku spawalniczego i zapewnienia wysokiej jakości spoiny, nawet na znacznych odległościach. Ignorowanie tej zasady to prosta droga do frustracji i słabych wyników spawania.

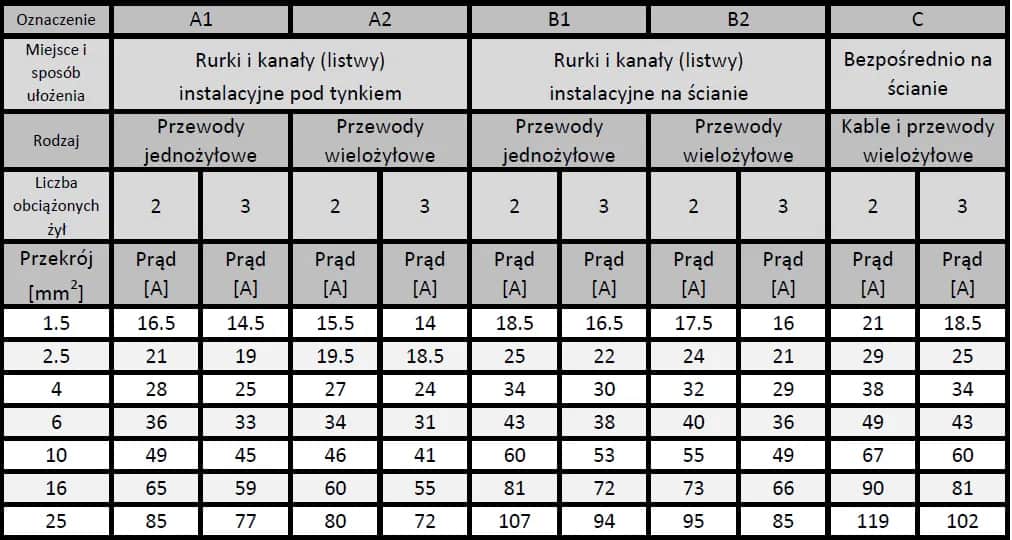

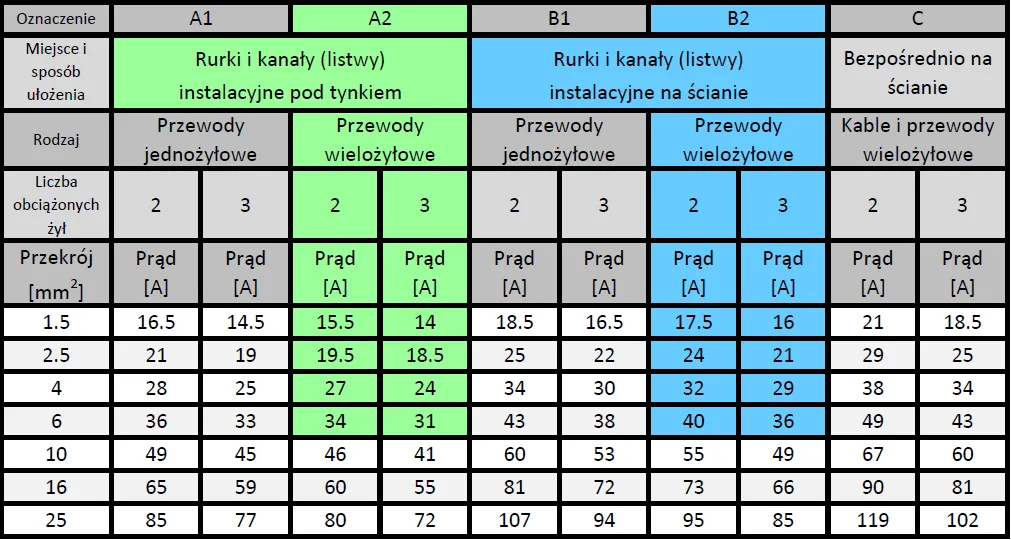

Praktyczna tabela: dobór przekroju do długości i prądu spawania

Aby ułatwić Ci podjęcie decyzji, przygotowałem praktyczną tabelę, która pomoże dobrać odpowiedni przekrój przewodu w zależności od długości i prądu spawania. Pamiętaj, że są to zalecenia, a w przypadku wątpliwości zawsze warto wybrać przekrój o jeden stopień wyższy.

| Prąd spawania i długość przewodu | Zalecany przekrój przewodu (mm²) |

|---|---|

| 150A, do 10m | 25 |

| 150A, do 20m | 35 |

| 200A, do 10m | 35 |

| 200A, do 15m | 35 |

| 200A, 15-20m | 35-50 |

| 200A, powyżej 20m | 50 |

| 250A, do 10m | 50 |

| 250A, do 20m | 70 |

Nie tylko przekrój: na co jeszcze zwrócić uwagę przy zakupie kabli spawalniczych?

Wybór odpowiedniego przekroju to podstawa, ale to nie wszystko. Jakość materiałów, elastyczność i zgodność z normami to równie ważne aspekty, które decydują o trwałości i bezpieczeństwie przewodu.

Tajemnicze oznaczenie H01N2-D: co musisz wiedzieć o normach?

Kupując przewód spawalniczy, z pewnością natkniesz się na oznaczenie H01N2-D. To nie jest przypadkowy ciąg znaków, lecz kluczowa informacja o właściwościach kabla, zgodna z normą PN-EN 50525-2-81. Rozszyfrujmy je:

- H oznacza przewód zharmonizowany, czyli spełniający europejskie normy.

- 01 wskazuje na napięcie znamionowe 100/100V, typowe dla zastosowań spawalniczych.

- N2 informuje o izolacji z gumy EPR i oponie z gumy chloroprenowej. Ta kombinacja zapewnia wysoką odporność.

- D oznacza, że przewód jest przeznaczony do połączeń ruchomych, co jest kluczowe w pracy spawacza.

Wybór kabli z tym oznaczeniem to gwarancja, że kupujesz produkt zaprojektowany i przetestowany do pracy w trudnych warunkach spawalniczych, zapewniający bezpieczeństwo i wydajność.

Elastyczność i izolacja: dlaczego guma jest lepsza od PVC w warsztacie?

W środowisku spawalniczym elastyczność przewodu jest niezwykle ważna. Kable są często zginane, ciągnięte i narażone na uszkodzenia mechaniczne. Dlatego przewody gumowe (typu H01N2-D) są zdecydowanie preferowane nad tymi z PVC. Guma charakteryzuje się znacznie wyższą elastycznością, co ułatwia manewrowanie uchwytem i redukuje ryzyko pęknięć izolacji. Ponadto, guma chloroprenowa jest odporna na działanie olejów, smarów, wielu chemikaliów, a także na ścieranie i skręcanie. Przewody z PVC są sztywniejsze, mniej odporne na niskie temperatury (stają się kruche) i łatwiej ulegają uszkodzeniom mechanicznym, co w warunkach warsztatowych jest sporym minusem.

Pułapka na oszczędnych: Jak rozpoznać i unikać kabli aluminiowych miedziowanych (CCA)?

Na rynku można znaleźć tańsze przewody typu CCA (Copper Clad Aluminium), czyli aluminium miedziowane. Są one kuszące ze względu na niższą cenę, ale w przypadku spawania stanowią poważne zagrożenie i pułapkę na oszczędnych. Przewody CCA mają znacznie większą rezystancję niż przewody w 100% miedziane (OFC - Oxygen-Free Copper) o tym samym przekroju. Oznacza to, że będą się znacznie bardziej nagrzewać, generować większe spadki napięcia i mieć mniejszą obciążalność prądową. Dla spawarki 200A, która generuje wysokie prądy, należy bezwzględnie używać przewodów w pełni miedzianych (linka miedziana). Kable CCA nie są przeznaczone do tak intensywnych zastosowań i ich użycie grozi przegrzewaniem, uszkodzeniem spawarki, a nawet pożarem. Zawsze sprawdzaj specyfikację i upewnij się, że kupujesz przewód w 100% miedziany.

Przeczytaj również: Spawarka dla amatora i profesjonalisty: wybierz mądrze!

Najczęstsze błędy przy doborze i użytkowaniu przewodów

Nawet najlepsze przewody mogą zawieść, jeśli nie są odpowiednio dobrane lub użytkowane. Poniżej przedstawiam najczęstsze błędy, które widuję w praktyce, i jak ich unikać.

"Przecież działa" dlaczego chwilowe oszczędności prowadzą do kosztownych awarii?

Mentalność "przecież działa" to jeden z największych wrogów wydajności i bezpieczeństwa w spawaniu. Wielu spawaczy, zwłaszcza początkujących, decyduje się na tańsze, zbyt cienkie przewody, argumentując, że "na razie działa". Problem polega na tym, że konsekwencje złego doboru nie zawsze są natychmiastowe i spektakularne. Zamiast tego, pojawiają się stopniowo: niestabilny łuk, trudności z zajarzeniem, słaba jakość spoin, a w dłuższej perspektywie przegrzewanie się spawarki, szybsze zużycie podzespołów i w końcu kosztowna awaria. Chwilowe oszczędności na przewodach zawsze, ale to zawsze, prowadzą do większych wydatków w przyszłości, nie wspominając o straconym czasie i frustracji.

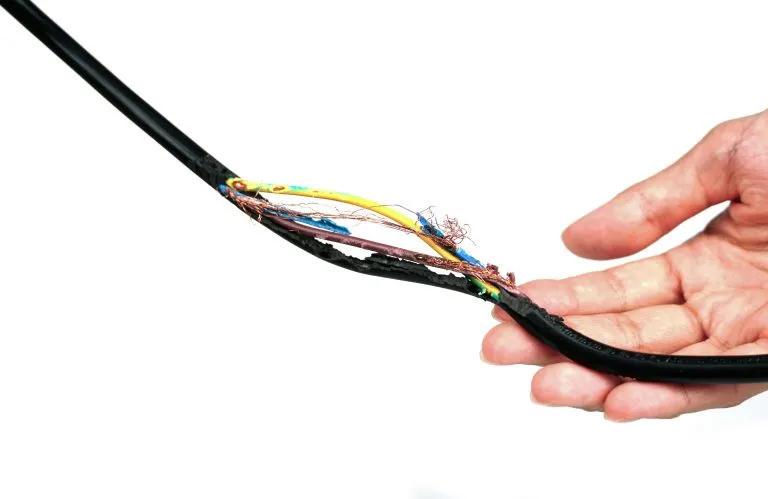

Uszkodzenia mechaniczne izolacji: jak dbać o kable, by służyły latami?

Nawet najlepszy przewód spawalniczy nie będzie służył długo, jeśli nie będziesz o niego dbać. Uszkodzenia mechaniczne izolacji to prosta droga do niebezpiecznych sytuacji, takich jak zwarcia, porażenia prądem czy pożary. Aby Twoje kable służyły latami, pamiętaj o kilku prostych zasadach:

- Unikaj przeciągania po ostrych krawędziach: Zawsze staraj się prowadzić kable tak, aby nie były narażone na przetarcia.

- Nie zaginaj ostro: Gwałtowne zginanie, zwłaszcza w niskich temperaturach, może uszkodzić izolację i żyły.

- Przechowuj zwinięte: Po zakończeniu pracy zwijaj kable w luźne kręgi, unikając skręcania i plątania.

- Chroń przed olejami i chemikaliami: Mimo odporności gumy, długotrwały kontakt z agresywnymi substancjami może ją degradować.

- Regularnie sprawdzaj: Przed każdym użyciem wizualnie kontroluj stan izolacji na całej długości przewodu.

Słabe połączenia: znaczenie solidnych końcówek kablowych i zacisków

Ostatni, ale równie ważny aspekt to jakość połączeń. Nawet jeśli masz idealny kabel o odpowiednim przekroju, słabe połączenia mogą zniweczyć wszystkie jego zalety. Niezależnie od tego, czy mówimy o końcówkach kablowych (tzw. oczkach) czy zaciskach masowych, muszą być one solidnie zamocowane i zapewniać niski opór elektryczny. Luźne lub skorodowane połączenia prowadzą do: nadmiernego nagrzewania się w miejscu styku (ryzyko pożaru!), spadków napięcia i niestabilnej pracy spawarki. Zawsze używaj wysokiej jakości końcówek, zaciskaj je profesjonalnymi narzędziami i regularnie sprawdzaj ich stan. To mały detal, który ma ogromne znaczenie dla bezpieczeństwa i efektywności spawania.