Ten artykuł to praktyczny, szczegółowy poradnik, który krok po kroku wyjaśni, jak prawidłowo skonfigurować spawarkę MIG/MAG. Dowiesz się, jak kluczowe parametry wpływają na jakość spoiny i jak unikać najczęstszych błędów, by wykonać perfekcyjną spoinę od pierwszej próby.

Prawidłowa konfiguracja spawarki MIG/MAG to klucz do perfekcyjnych spoin poznaj najważniejsze parametry

- Kluczowe parametry to napięcie łuku, prędkość posuwu drutu (amperaż) i przepływ gazu osłonowego, które są ze sobą ściśle powiązane.

- Napięcie łuku odpowiada za kształt i szerokość spoiny, prędkość posuwu drutu za natężenie prądu, a gaz osłonowy chroni jeziorko spawalnicze.

- Orientacyjne ustawienia parametrów zależą głównie od grubości spawanego materiału.

- Prawidłowo ustawiona spawarka wydaje charakterystyczny, stabilny dźwięk przypominający skwierczenie smażonego boczku.

- Nowoczesne spawarki synergiczne automatycznie dobierają podstawowe parametry, ułatwiając konfigurację.

- Najczęstsze problemy, takie jak porowatość, odpryski czy brak przetopu, wynikają ze złego doboru parametrów lub nieprawidłowego przygotowania.

Zanim zaczniesz spawać: prawidłowe ustawienie migomatu to 90% sukcesu

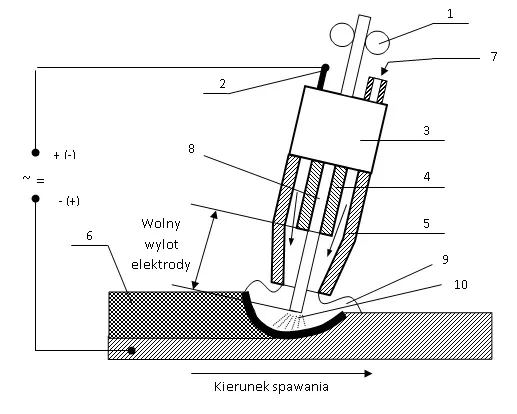

Witaj w świecie spawania MIG/MAG! Zanim w ogóle pomyślisz o zapaleniu łuku, musisz poświęcić chwilę na prawidłową konfigurację swojej spawarki. To absolutnie kluczowy etap, który w 90% decyduje o jakości Twojej spoiny. Zrozumienie, jak działają poszczególne parametry i jak je ustawić, to fundament, na którym zbudujesz swoje umiejętności. Zaniedbanie tego kroku to prosta droga do frustracji, nieudanych spoin i marnowania materiału. Dlatego poświęćmy temu chwilę to inwestycja, która zwróci Ci się wielokrotnie w postaci pięknych i solidnych spawów.

Zrozumienie "trójkąta mocy": napięcie, posuw drutu i gaz jak one ze sobą współpracują?

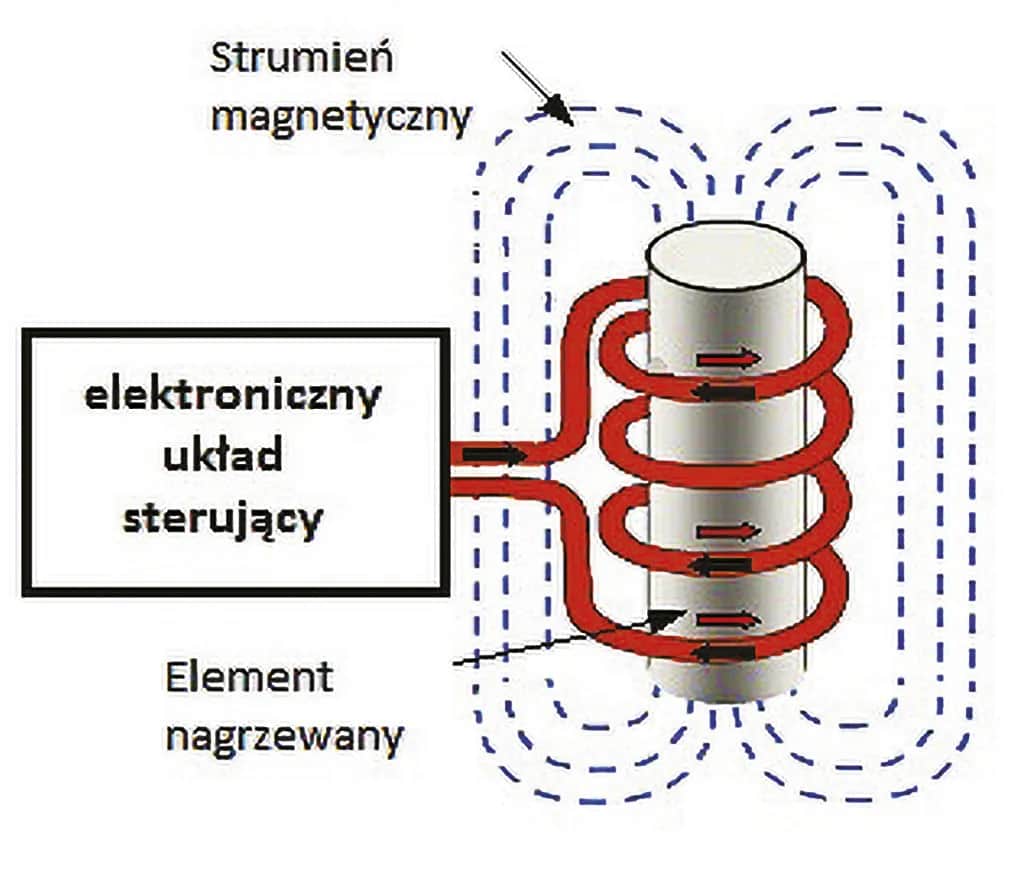

W spawaniu MIG/MAG kluczowe jest zrozumienie wzajemnych zależności między trzema podstawowymi parametrami, które nazywam "trójkątem mocy": napięciem łuku (V), prędkością posuwu drutu (która bezpośrednio przekłada się na amperaż) oraz przepływem gazu osłonowego. Te trzy elementy są ze sobą nierozerwalnie związane. Zmiana jednego parametru często wymaga korekty pozostałych, aby utrzymać stabilny łuk i uzyskać pożądaną jakość spoiny. Napięcie wpływa na kształt łuku i szerokość jeziorka, posuw drutu reguluje natężenie prądu, a gaz chroni stopiony metal przed zanieczyszczeniami z powietrza. Dopiero harmonijne ustawienie tych trzech parametrów pozwala na uzyskanie idealnej spoiny.

Czym grozi spawanie na źle ustawionych parametrach?

- Porowatość spoiny: Charakterystyczne pęcherzyki gazu w spoinie, osłabiające jej wytrzymałość.

- Brak przetopu: Spoiwo niepenetruje materiału rodzimego, tworząc słabe połączenie.

- Nadmierne odpryski: Drobne krople stopionego metalu rozpryskujące się wokół spoiny, utrudniające pracę i psujące estetykę.

- Podtopienia: Nierównomierne nadtopienie materiału rodzimego, tworzące wgłębienia na powierzchni spoiny.

- Niestabilny łuk: Łuk "ucieka", "prycha" lub gaśnie, utrudniając kontrolę nad jeziorkiem spawalniczym.

Przygotowanie stanowiska pracy: bezpieczeństwo i czystość materiału jako podstawa

Zanim przejdziemy do ustawień samej spawarki, pamiętajmy o absolutnych podstawach: bezpieczeństwie i czystości materiału. Zawsze używaj odpowiedniego sprzętu ochronnego rękawic, maski spawalniczej z dobrym filtrem, odzieży ochronnej. Twoje zdrowie jest najważniejsze! Równie istotne jest przygotowanie materiału. Rdza, farba, olej czy brud na powierzchni spawanych elementów to pewna droga do problemów porowatości, wtrąceń i słabego połączenia. Dokładnie oczyść spoinowane krawędzie szczotką drucianą lub szlifierką. Tylko czysty materiał pozwoli Ci uzyskać naprawdę dobrą spoinę.

Krok 1: Ustawienie napięcia łuku (V) fundament dobrej spoiny

Napięcie łuku to jeden z tych parametrów, który początkujący często lekceważą, skupiając się głównie na posuwie drutu. A to błąd! Prawidłowe ustawienie napięcia jest absolutnie kluczowe dla uzyskania stabilnego łuku i odpowiedniego kształtu spoiny. To właśnie napięcie decyduje o tym, jak szerokie i jak płaskie będzie nasze jeziorko spawalnicze.

Co to jest napięcie łuku i za co dokładnie odpowiada?

Napięcie łuku, mierzone w woltach (V), to różnica potencjałów między drutem spawalniczym a spawanym materiałem. To ono zasila łuk elektryczny, który topi drut i materiał. W kontekście spawania MIG/MAG, napięcie łuku w dużej mierze determinuje kształt i szerokość spoiny. Odpowiada również za sposób przejścia kropli metalu z drutu do jeziorka. Odpowiednie napięcie sprawia, że łuk jest stabilny, a proces spawania płynny.

Jak rozpoznać zbyt niskie i zbyt wysokie napięcie?

Zbyt niskie napięcie łuku objawia się zazwyczaj tym, że spoina jest wąska, wypukła i ma mały przetop. Łuk może być niestabilny, a proces przypomina bardziej "przyklejanie" drutu niż spawanie. Z drugiej strony, zbyt wysokie napięcie prowadzi do powstania nadmiernych odprysków, podtopień materiału rodzimego na brzegach spoiny, a sama spoina staje się płaska i szeroka, często z tendencją do porowatości. W skrajnych przypadkach łuk może stać się zbyt "rozciągnięty", co utrudnia kontrolę.

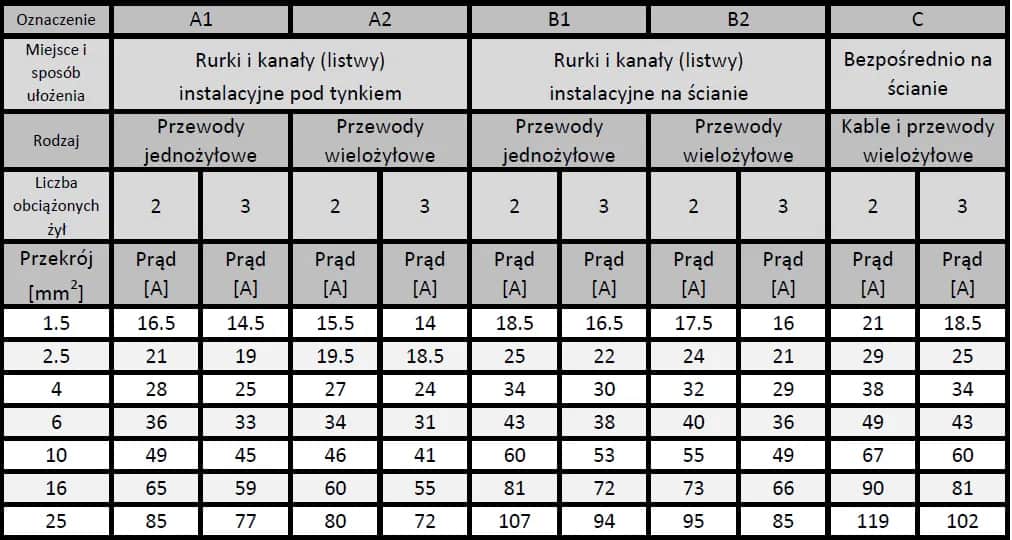

Orientacyjna tabela ustawień napięcia dla stali o różnej grubości

Pamiętaj, że podane wartości są orientacyjne i mogą wymagać drobnej korekty w zależności od konkretnej maszyny, drutu i gazu. Generalna zasada mówi, że na każdy milimetr grubości materiału potrzebujemy około 30-40 amperów. Napięcie jest z tym ściśle powiązane.

| Grubość materiału (mm) | Orientacyjne napięcie (V) |

|---|---|

| 2 | 16-18 V |

| 4 | 19-22 V |

| 6 | 21-24 V |

Krok 2: Dobór prędkości posuwu drutu klucz do stabilnego łuku

Prędkość posuwu drutu to drugi filar prawidłowej konfiguracji spawarki MIG/MAG. To właśnie ten parametr decyduje o natężeniu prądu spawania, a co za tym idzie o ilości ciepła dostarczanego do materiału. Odpowiednie ustawienie posuwu jest kluczowe dla stabilności łuku i głębokości przetopu.

Jak prędkość drutu wpływa na prąd spawania (amperaż)?

Zależność jest bardzo prosta i bezpośrednia: im szybciej podajemy drut, tym wyższy prąd spawania (amperaż) uzyskujemy. Spawarka automatycznie dostosowuje napięcie do prędkości posuwu, ale to właśnie prędkość drutu jest głównym "sterem" mocy w tym procesie. Dlatego tak ważne jest, aby dobrać ją właściwie do grubości materiału i pożądanego efektu.

Metoda "na słuch": naucz się rozpoznawać dźwięk idealnie ustawionej spawarki

Jednym z najlepszych sposobów na ocenę prawidłowości ustawień jest wsłuchanie się w dźwięk spawarki. Idealnie ustawiony migomat wydaje charakterystyczny, stabilny dźwięk przypominający skwierczenie smażonego boczku. Jest to dźwięk ciągły, bez trzasków i zgrzytów. Jeśli słyszysz głośne "trzaskanie" lub nieregularne "prychanie", oznacza to, że parametry są prawdopodobnie źle dobrane najczęściej posuw jest za szybki lub napięcie za wysokie. Z kolei zbyt wolny posuw może powodować niestabilny łuk i "przyklejanie" drutu.

Co się dzieje, gdy posuw jest za szybki lub za wolny? Najczęstsze problemy

- Zbyt szybki posuw drutu: Powoduje "odpychanie" jeziorka spawalniczego od materiału, niestabilny łuk, nadmierne odpryski i problemy z penetracją. Drut może się nie nadtapiać w całości.

- Zbyt wolny posuw drutu: Prowadzi do niestabilnego łuku, który może "przyklejać się" do materiału lub końcówki prądowej. Często objawia się to brakiem przetopu i nieestetyczną, "kulistą" spoiną.

Praktyczny test na kawałku złomu: jak skalibrować posuw względem napięcia?

Najlepszym sposobem na naukę jest praktyka. Weź kawałek złomu o podobnej grubości do tej, którą zamierzasz spawać. Zacznij od ustawień sugerowanych przez producenta lub z tabeli. Następnie wykonaj krótki spaw, wsłuchując się w dźwięk i obserwując łuk:

- Zacznij od ustawienia napięcia (np. 18V dla 2mm blachy).

- Ustaw posuw drutu na średnią wartość.

- Zapal łuk i posłuchaj dźwięku.

- Jeśli słyszysz "skwierczenie", spróbuj lekko zwiększyć posuw, obserwując, czy dźwięk pozostaje stabilny.

- Jeśli słyszysz "trzaskanie" lub łuk jest niestabilny, zmniejsz posuw drutu.

- Jeśli drut się "przykleja", zwiększ posuw lub napięcie.

- Jeśli masz dużo odprysków, spróbuj zmniejszyć napięcie lub lekko zwiększyć posuw.

- Powtarzaj te czynności, aż uzyskasz stabilny, "skwierczący" dźwięk i płynne przejście metalu.

Krok 3: Regulacja przepływu gazu osłonowego niewidzialna tarcza Twojej spoiny

Gaz osłonowy to często niedoceniany, ale absolutnie kluczowy element procesu spawania MIG/MAG. Jego zadaniem jest stworzenie bariery ochronnej wokół jeziorka spawalniczego, zapobiegając jego kontaktowi z tlenem i azotem z powietrza. Bez odpowiedniej ochrony, spoina byłaby pełna wad i nie miała by odpowiedniej wytrzymałości.

Dlaczego gaz osłonowy jest absolutnie niezbędny?

Podczas spawania, metal jest w stanie ciekłym, co czyni go niezwykle podatnym na reakcje chemiczne z otoczeniem. Tlen powoduje utlenianie, a azot nitrowanie, co prowadzi do powstawania porowatości, kruchości i obniżenia wytrzymałości spoiny. Gaz osłonowy, wypływając z dyszy uchwytu, tworzy bąbel ochronny wokół łuku i jeziorka, wypierając szkodliwe gazy atmosferyczne. Jest to więc niewidzialna tarcza chroniąca Twoją spoinę.

Mieszanka Ar/CO2 czy czysty CO2? Kiedy stosować dany gaz?

Najczęściej stosowane gazy osłonowe to:

- Czysty CO2: Jest tani i łatwo dostępny. Zapewnia głęboki przetop, ale łuk jest bardziej niestabilny, generuje więcej odprysków i może powodować większe wtopienia na brzegach. Dobry do spawania grubszych materiałów stalowych.

- Mieszanki Ar/CO2 (np. 82% Ar / 18% CO2): Są droższe, ale oferują znacznie stabilniejszy łuk, mniej odprysków i bardziej kontrolowane jeziorko spawalnicze. Zapewniają lepszą jakość spoiny i estetykę. Są uniwersalne i nadają się do większości zastosowań, w tym do cieńszych materiałów.

Wybór gazu zależy od rodzaju materiału, grubości i pożądanego efektu. Dla początkujących, mieszanka Ar/CO2 jest zazwyczaj bezpieczniejszym i łatwiejszym wyborem.

Jak ustawić optymalny przepływ w litrach na minutę? Złota zasada 10x średnica dyszy

Optymalny przepływ gazu osłonowego zazwyczaj mieści się w zakresie 8-12 litrów na minutę (l/min). Zbyt mały przepływ nie zapewni wystarczającej ochrony, a zbyt duży jest nieekonomiczny i może powodować zawirowania powietrza, które wciągną atmosferę do jeziorka. Dobrą zasadą szacunkową jest tzw. "złota zasada": przepływ gazu w l/min powinien być około 10 razy większy niż średnica wewnętrzna dyszy uchwytu (w milimetrach). Na przykład, dla standardowej dyszy o średnicy 16 mm, optymalny przepływ wyniesie około 16 l/min, ale zazwyczaj stosuje się nieco niższe wartości, ok. 10-12 l/min, aby uniknąć zawirowań.

Po czym poznać, że gazu jest za mało lub za dużo?

- Za mało gazu: Najczęstszym objawem jest porowatość spoiny, zwłaszcza na jej powierzchni i w strefie wpływu ciepła. Spoina może być również matowa i nierówna.

- Za dużo gazu: Może prowadzić do niestabilności łuku, powstawania tzw. "wiatrów spawania", które wciągają powietrze do jeziorka, a także do nieekonomicznego zużycia gazu. Czasami spoina może być zbyt szeroka i płaska.

Ustawienia zaawansowane: regulacja indukcyjności

Niektóre spawarki MIG/MAG oferują dodatkową, zaawansowaną funkcję regulację indukcyjności. Choć może wydawać się skomplikowana, zrozumienie jej działania pozwala na jeszcze lepsze dopasowanie parametrów do konkretnego zadania i uzyskanie perfekcyjnych spoin.

Czym jest indukcyjność w spawarce i jak wpływa na łuk spawalniczy?

Indukcyjność w spawarce MIG/MAG to parametr, który kontroluje szybkość narastania i opadania prądu spawania podczas procesu. W praktyce oznacza to, że regulując indukcyjność, możemy wpływać na "miękkość" lub "twardość" łuku. Wyższa indukcyjność sprawia, że łuk jest bardziej miękki, stabilny, generuje mniej odprysków i zapewnia szersze, bardziej płaskie lico spoiny. Niższa indukcyjność daje łuk "twardszy", bardziej skoncentrowany, co przekłada się na głębsze wtopienie i bardziej intensywne ciepło.

Kiedy potrzebujesz łuku "miękkiego", a kiedy "twardego"?

Łuk "miękki" (wysoka indukcyjność) jest idealny do spawania cienkich blach. Pozwala na precyzyjną kontrolę nad jeziorkiem, minimalizuje ryzyko przepalenia i zapewnia estetyczne lico spoiny. Jest również pomocny przy spawaniu w pozycjach wymuszonych, gdzie potrzebna jest dobra kontrola nad płynnym metalem. Z kolei łuk "twardy" (niska indukcyjność) jest preferowany przy spawaniu grubszych materiałów, gdzie wymagane jest głębokie wtopienie i szybkie dostarczenie dużej ilości ciepła. Pomaga uzyskać mocne połączenie na profilach czy płytach.

Praktyczne zastosowanie: indukcyjność przy spawaniu cienkich blach i grubych profili

Podczas spawania cienkich blach (np. poniżej 1 mm) zdecydowanie warto ustawić wyższą indukcyjność. Pozwoli to na uzyskanie łuku, który nie będzie przepalał materiału, a jednocześnie zapewni dobre połączenie. Natomiast przy spawaniu grubych profili stalowych, gdzie priorytetem jest głębokie wtopienie i mocne połączenie, lepiej sprawdzi się niższa indukcyjność, która skoncentruje ciepło i zapewni penetrację.

Spawarki synergiczne: czy technologia może ustawić parametry za ciebie?

Współczesne spawarki MIG/MAG coraz częściej wyposażone są w funkcję synergii. To rozwiązanie, które znacząco upraszcza proces konfiguracji, czyniąc go dostępnym nawet dla osób z mniejszym doświadczeniem. Ale jak to dokładnie działa i czy warto w takie urządzenie zainwestować?

Jak działa synergia w migomatach i dlaczego ułatwia życie?

Funkcja synergii polega na tym, że spawarka automatycznie dobiera optymalne parametry spawania (głównie napięcie i prędkość posuwu drutu) na podstawie kilku podstawowych informacji wprowadzonych przez użytkownika. Zazwyczaj są to: rodzaj gazu osłonowego, średnica używanego drutu oraz grubość spawanego materiału. Maszyna, korzystając z wbudowanych algorytmów, wybiera najlepsze ustawienia z swojej pamięci. To ogromne ułatwienie, ponieważ eliminuje potrzebę żmudnego dobierania parametrów od zera i minimalizuje ryzyko popełnienia kardynalnych błędów.

Krok po kroku: jak ustawić spawarkę synergiczną na konkretnym przykładzie

Załóżmy, że chcesz spawać stal o grubości 3 mm, używając drutu 0.8 mm w osłonie mieszanki Ar/CO2. Oto jak krok po kroku ustawisz spawarkę synergiczną:

- Wybierz tryb spawania MIG/MAG.

- Wybierz rodzaj gazu: W tym przypadku będzie to mieszanka Ar/CO2.

- Wybierz średnicę drutu: Ustaw 0.8 mm.

- Wybierz grubość materiału: Ustaw 3 mm.

- Wybierz program spawania (jeśli dostępny): Niektóre spawarki mają predefiniowane programy dla różnych zastosowań.

- Zapal łuk: Spawarka automatycznie dobierze napięcie i posuw drutu.

- Drobna korekta: W razie potrzeby możesz lekko skorygować napięcie lub posuw (często za pomocą jednego pokrętła), aby dopasować łuk do swoich preferencji i uzyskać idealny dźwięk "skwierczenia".

Czy warto dopłacić do modelu z synergią? Wady i zalety

| Zalety | Wady |

|---|---|

| Znacznie ułatwia konfigurację, idealne dla początkujących. | Zazwyczaj wyższa cena zakupu w porównaniu do modeli bez synergii. |

| Minimalizuje ryzyko błędów w ustawieniach. | Może ograniczać kreatywność i naukę przez doświadczenie. |

| Szybsze rozpoczęcie pracy. | Programy mogą nie być idealne dla wszystkich specyficznych zastosowań. |

| Często oferuje lepszą stabilność łuku i jakość spoiny dzięki zoptymalizowanym algorytmom. | Może być mniej elastyczna w przypadku niestandardowych materiałów lub technik spawania. |

Przeczytaj również: Spawarki IDEAL: Polskie? Gdzie produkowane? Sprawdź!

Najczęstsze błędy i problemy: jak szybko zdiagnozować i naprawić?

Nawet najlepiej skonfigurowana spawarka i staranne przygotowanie nie gwarantują sukcesu za pierwszym razem. W spawaniu, jak w każdej dziedzinie, pojawiają się problemy. Ważne jest, aby umieć je szybko zdiagnozować i wiedzieć, jak skorygować parametry, aby je wyeliminować. Oto kilka najczęstszych kłopotów i ich potencjalnych rozwiązań.

Porowatość spoiny: gdzie szukać przyczyny?

Porowatość, czyli drobne pęcherzyki w spoinie, to jeden z najczęstszych problemów. Jej przyczyny mogą być różne: zbyt mały przepływ gazu osłonowego (nie zapewnia wystarczającej ochrony), zanieczyszczony materiał spawany (rdza, farba, olej), przeciągi powietrza w miejscu spawania, a także zbyt wysokie napięcie łuku, które może powodować nadmierne chlapanie i niestabilność. Zawsze zaczynaj od sprawdzenia przepływu gazu i czystości materiału.

Nadmierne odpryski: jak je zminimalizować przez korektę ustawień?

Duża ilość odprysków świadczy zazwyczaj o niestabilnym łuku. Najczęstszą przyczyną jest zbyt wysokie napięcie w stosunku do prędkości posuwu drutu. Spróbuj lekko zmniejszyć napięcie. Czasami pomocne może być również zwiększenie prędkości posuwu drutu lub regulacja indukcyjności (jeśli jest dostępna) na wyższą wartość, aby uzyskać łuk bardziej miękki. Upewnij się też, że końcówka prądowa uchwytu jest czysta i nieuszkodzona.

Drut przytapia się do końcówki prądowej: co robisz nie tak?

Ten problem jest bardzo frustrujący i zazwyczaj oznacza, że parametry spawania są zbyt niskie. Najczęściej winowajcą jest zbyt mała prędkość posuwu drutu (czyli zbyt niski amperaż) w stosunku do ustawionego napięcia. Spróbuj zwiększyć posuw drutu. Inne możliwe przyczyny to: zużyta lub brudna końcówka prądowa (wymień ją), zbyt długi wysięg drutu z końcówki (skróć go do ok. 10-15 mm) lub zbyt niska temperatura spawania.

Brak przetopu lub nadmierne podtopienia: jak skorygować parametry?

Brak przetopu, czyli sytuacja, gdy spoina nie penetruje materiału rodzimego, jest zazwyczaj spowodowany zbyt niskim prądem spawania (zbyt wolny posuw drutu) lub zbyt niskim napięciem. Spróbuj zwiększyć prędkość posuwu drutu i/lub lekko podnieść napięcie. Z drugiej strony, nadmierne podtopienia na brzegach spoiny wskazują na zbyt wysokie napięcie lub zbyt dużą prędkość posuwu drutu. W takim przypadku należy zmniejszyć te parametry, aby uzyskać bardziej kontrolowane jeziorko.