Spawarka to narzędzie, które pozwala na trwałe łączenie metali przy użyciu wysokiej temperatury generowanej przez łuk elektryczny. Zrozumienie jej podstawowego działania, różnic między poszczególnymi typami urządzeń oraz zasad bezpiecznego użytkowania jest kluczowe dla każdego, kto chce skutecznie i bezpiecznie pracować z metalami, niezależnie od tego, czy jest to pasjonat majsterkowicz, czy profesjonalista.

- Spawarki tworzą łuk elektryczny do topienia i łączenia metali.

- Istnieją różne typy spawarek, m.in. transformatorowe i inwertorowe, różniące się technologią i parametrami.

- Popularne metody spawania to MMA, MIG/MAG i TIG, każda z nich ma swoje specyficzne zastosowania i sposób działania.

- Kluczowe komponenty spawarki to źródło prądu, uchwyt, przewód masowy i panel sterowania.

- Bezpieczeństwo pracy jest priorytetem i wymaga stosowania środków ochrony indywidualnej oraz odpowiedniej wentylacji.

- Najczęstsze problemy to brak łuku, niestabilny łuk i problemy z podawaniem drutu, często wynikające z błędów eksploatacyjnych lub usterek.

Jak spawarka łączy metale: od iskry do trwałego połączenia

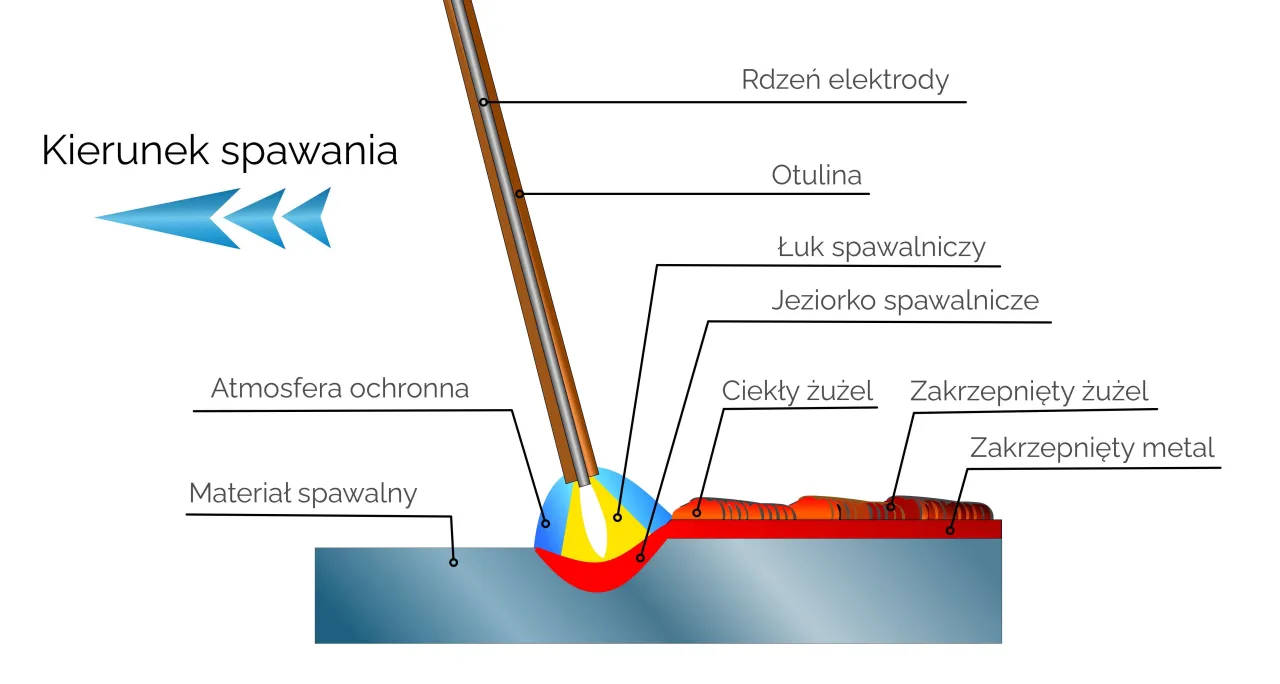

Podstawowa zasada działania każdej spawarki opiera się na wytworzeniu łuku elektrycznego. Dzieje się tak poprzez zbliżenie elektrody do spawanego materiału i zainicjowanie przepływu prądu o odpowiednim natężeniu. Powstaje wówczas łuk elektryczny, który generuje bardzo wysoką temperaturę sięgającą nawet kilku tysięcy stopni Celsjusza. Ta intensywna energia cieplna topi zarówno materiał podstawowy (elementy, które chcemy połączyć), jak i materiał dodatkowy (np. elektrodę lub drut spawalniczy). Roztopione metale mieszają się, tworząc tzw. jeziorko spawalnicze. Po wyłączeniu łuku i ostygnięciu, stopiony materiał zastyga, tworząc jednolite i trwałe połączenie, znane jako spoina.

- Zainicjowanie łuku: Po zbliżeniu elektrody do materiału i włączeniu zasilania, dochodzi do przepływu prądu, który tworzy łuk elektryczny.

- Topienie materiałów: Wysoka temperatura łuku topi krawędzie łączonych elementów (materiał podstawowy) oraz materiał dodatkowy.

- Tworzenie jeziorka spawalniczego: Roztopione metale tworzą płynne jeziorko, w którym następuje ich mieszanie.

- Wypełnianie i kształtowanie spoiny: Materiał dodatkowy jest stopniowo dodawany (ręcznie lub automatycznie), wypełniając przestrzeń między łączonymi elementami i nadając spoinie odpowiedni kształt.

- Krzepnięcie i utwardzanie: Po zakończeniu spawania, jeziorko spawalnicze stygnie i krzepnie, tworząc mocne połączenie metalurgiczne.

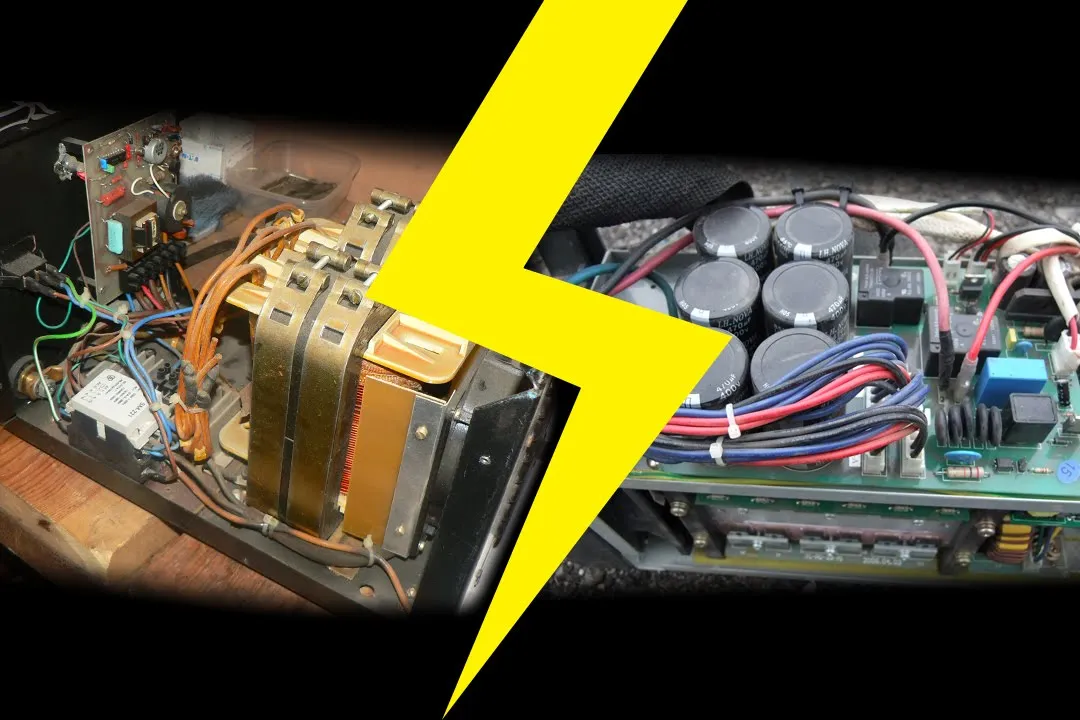

Transformator czy inwerter: dwa światy technologii spawalniczych

Tradycyjne spawarki transformatorowe to serce wielu warsztatów od lat. Ich działanie opiera się na prostym, ale skutecznym transformatorze. Urządzenie pobiera prąd z sieci o standardowym napięciu (230V lub 400V), a następnie transformator obniża to napięcie, jednocześnie znacząco zwiększając natężenie prądu. To właśnie wysokie natężenie prądu jest kluczowe do wytworzenia stabilnego łuku spawalniczego. Chociaż spawarki transformatorowe są cenione za swoją prostotę budowy, niezawodność i odporność na trudne warunki, mają też swoje wady. Są zazwyczaj bardzo ciężkie i nieporęczne, a generowany przez nie prąd przemienny (AC) może być mniej precyzyjny w niektórych zastosowaniach.

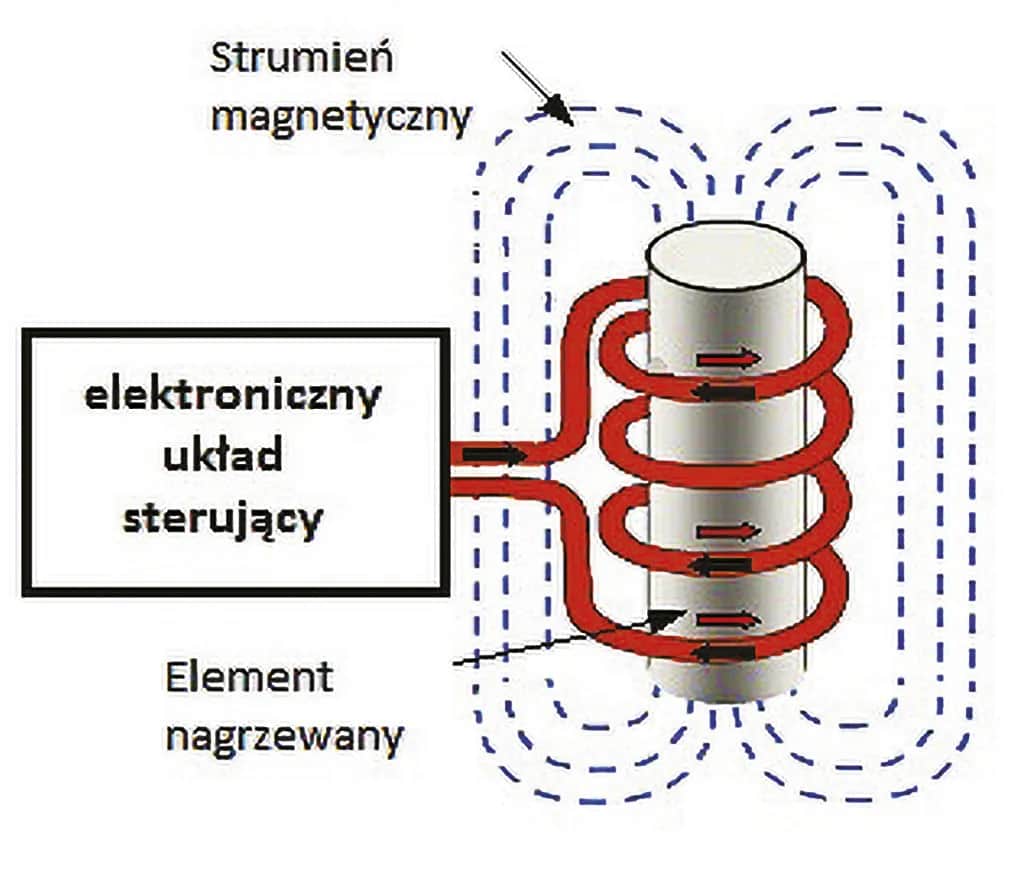

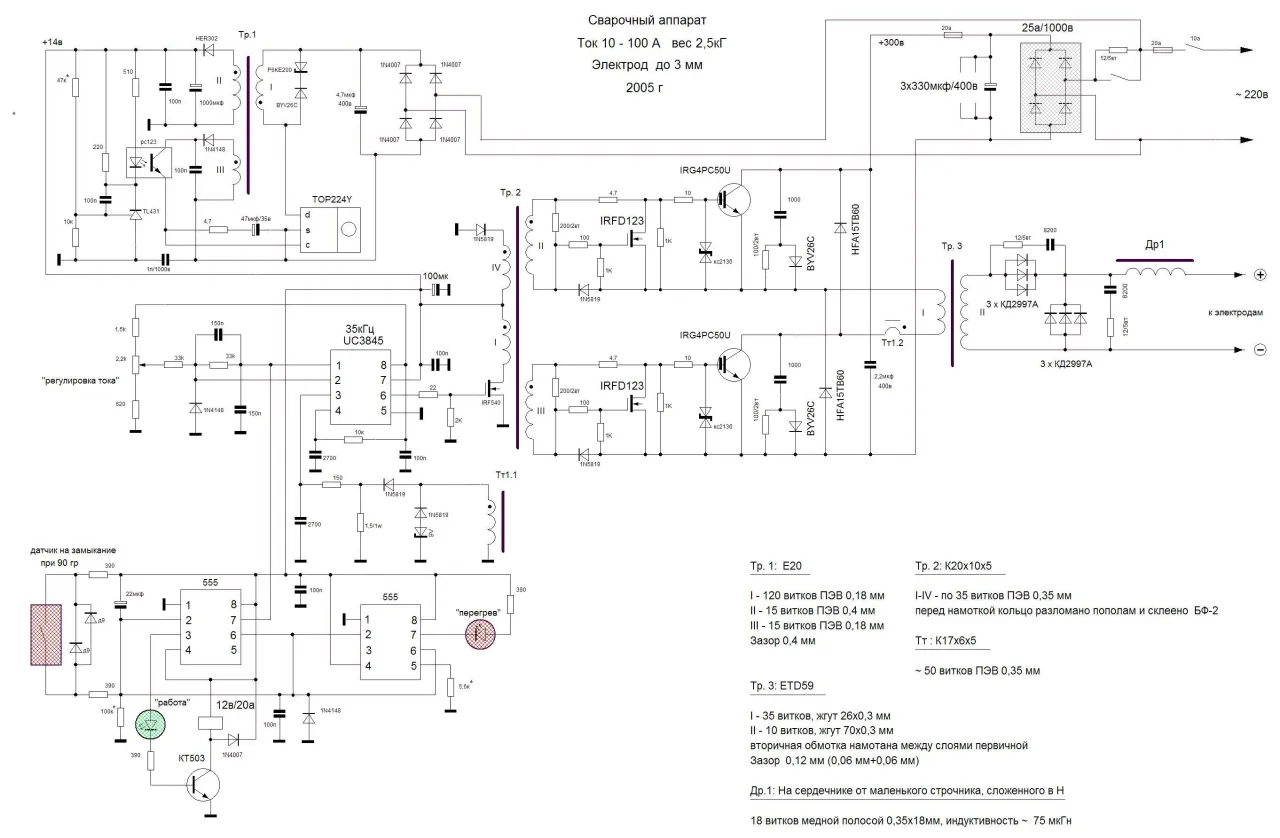

Spawarki inwertorowe to technologiczny skok naprzód. Wykorzystują one zaawansowane układy elektroniczne, zwane inwerterami lub falownikami. W dużym uproszczeniu, prąd sieciowy jest najpierw prostowany do postaci prądu stałego, następnie przetwarzany na prąd przemienny o bardzo wysokiej częstotliwości (dziesiątki lub setki kHz), a na końcu ponownie prostowany do postaci prądu spawania. Ta wieloetapowa konwersja pozwala na niezwykle precyzyjną kontrolę parametrów spawania, takich jak natężenie czy napięcie łuku. Dzięki temu spawarki inwertorowe są zazwyczaj znacznie mniejsze, lżejsze, bardziej energooszczędne i oferują możliwość spawania prądem stałym (DC), co jest często preferowane dla uzyskania lepszej jakości spoiny. To właśnie ta precyzja i kompaktowość sprawiają, że inwertory zdobywają coraz większą popularność.

| Cecha | Spawarka transformatorowa | Spawarka inwertorowa |

|---|---|---|

| Technologia | Transformator obniżający napięcie i zwiększający prąd | Układ elektroniczny (inwerter/falownik) zmieniający częstotliwość prądu |

| Rodzaj prądu | Głównie prąd przemienny (AC) | Prąd stały (DC) lub przemienny (AC) w zależności od modelu |

| Rozmiar i waga | Duże i ciężkie | Kompaktowe i lekkie |

| Precyzja kontroli | Ograniczona | Bardzo wysoka, możliwość regulacji wielu parametrów |

| Energooszczędność | Niższa | Wyższa |

Najpopularniejsze metody spawania: mechanizmy i zastosowania

Metoda MIG/MAG, często określana potocznie jako spawanie Migomatem, jest jedną z najbardziej wszechstronnych i popularnych technik. W tym procesie drut spawalniczy, podawany w sposób ciągły z rolki przez uchwyt, pełni rolę topliwej elektrody. Jednocześnie z drutem podawany jest gaz osłonowy, który chroni gorące jeziorko spawalnicze przed szkodliwym działaniem tlenu i azotu z powietrza. Jeśli gazem osłonowym jest argon lub hel (gazy obojętne), mówimy o metodzie MIG. Gdy stosuje się gazy aktywne, takie jak dwutlenek węgla (CO2) lub mieszanki gazów, jest to metoda MAG. Wybór odpowiedniego gazu osłonowego i parametrów spawania pozwala na łączenie różnych rodzajów metali i uzyskiwanie dobrych jakościowo spoin.

Spawanie metodą TIG (Tungsten Inert Gas) jest synonimem precyzji i najwyższej jakości. W tym procesie wykorzystuje się nietopliwą elektrodę wykonaną z wolframu, która w osłonie gazu obojętnego (najczęściej argonu) generuje łuk spawalniczy. Materiał podstawowy jest topiony przez łuk, a jeśli potrzebne jest dodatkowe spoiwo, jest ono podawane ręcznie w postaci cienkiego pręta. Metoda TIG pozwala na uzyskanie niezwykle estetycznych i czystych spoin, bez odprysków i z minimalną ilością żużlu. Jest idealna do spawania cienkich materiałów, metali kolorowych (aluminium, miedź) oraz wszędzie tam, gdzie liczy się wygląd i dokładność wykonania, choć jest procesem wolniejszym i wymagającym większych umiejętności operatora.

Metoda MMA, czyli spawanie elektrodą otuloną, to klasyka gatunku, często postrzegana jako najbardziej podstawowa technika. Polega na spawaniu łukiem elektrycznym między elektrodą otuloną a spawanym materiałem. Kluczową rolę odgrywa tutaj otulina elektrody podczas spawania topi się ona, tworząc osłonę gazową, która chroni jeziorko spawalnicze przed zanieczyszczeniem, a także wytwarza żużel, który po zastygnięciu dodatkowo zabezpiecza spoinę. Po zakończeniu spawania, żużel ten należy usunąć. Metoda MMA jest bardzo uniwersalna, sprawdzi się w różnych warunkach, również na zewnątrz i przy zmiennej pogodzie, a dzięki prostocie sprzętu jest często wybierana przez początkujących spawaczy.

Anatomia spawarki: co kryje się w środku urządzenia?

Sercem każdej spawarki jest jej źródło prądu. W starszych modelach jest to zazwyczaj ciężki transformator, który obniża napięcie sieciowe i podnosi natężenie prądu do wartości potrzebnych do spawania. W nowocześniejszych spawarkach inwertorowych rolę tę pełni zaawansowany układ elektroniczny, który pozwala na znacznie lepszą kontrolę parametrów spawania i mniejsze gabaryty urządzenia. Niezależnie od typu, to właśnie źródło prądu dostarcza energię niezbędną do wytworzenia łuku.

Kolejnym kluczowym elementem jest uchwyt spawalniczy. W zależności od metody spawania, może on przybierać różne formy: od prostego uchwytu elektrody w metodzie MMA, przez precyzyjny palnik TIG, aż po pistolet z mechanizmem podawania drutu w migomatach. Uchwyt ten jest połączony z przewodem masowym za pomocą zacisku, który należy solidnie przymocować do spawanego elementu lub stołu warsztatowego. Dopiero takie połączenie zamyka obwód elektryczny, umożliwiając przepływ prądu i powstanie łuku.

Większość współczesnych spawarek, zwłaszcza te inwertorowe, wyposażona jest w panel sterowania. Może on być bardzo prosty, z kilkoma pokrętłami do regulacji podstawowych parametrów, lub zaawansowany, z cyfrowym wyświetlaczem i wieloma funkcjami. Operator może tu precyzyjnie ustawić natężenie prądu spawania, napięcie, a w bardziej zaawansowanych urządzeniach także dynamikę łuku, czas narastania prądu czy funkcje pulsacyjne. Dobra znajomość panelu sterowania pozwala na optymalne dostosowanie parametrów do konkretnego zadania i materiału.

Bezpieczeństwo przede wszystkim: kluczowe zasady spawania

- Środki ochrony indywidualnej (ŚOI): Absolutną podstawą jest stosowanie odpowiednich ŚOI. Niezbędna jest przyłbica spawalnicza z filtrem o odpowiednim stopniu zaciemnienia, chroniąca oczy przed szkodliwym promieniowaniem łuku i odpryskami. Należy nosić grube, skórzane rękawice, które izolują od ciepła i chronią przed porażeniem prądem. Odzież ochronna powinna być wykonana z materiałów trudnopalnych (np. bawełna zaimpregnowana, skóra) i zakrywać całe ciało, zapobiegając poparzeniom. Przepisy BHP, takie jak Kodeks Pracy i Rozporządzenie Ministra Gospodarki, jasno określają wymogi dotyczące stosowania ŚOI.

Niewidzialne, ale niezwykle groźne są

- Przygotowanie stanowiska pracy: Przed rozpoczęciem spawania należy zadbać o bezpieczeństwo przeciwpożarowe. Należy usunąć z bezpośredniego otoczenia wszelkie materiały łatwopalne, takie jak drewno, papier, rozpuszczalniki czy tkaniny. Miejsca, których nie można usunąć, należy zabezpieczyć odpowiednimi osłonami. Ważne jest również, aby przed każdym spawaniem przeprowadzić regularną kontrolę stanu technicznego urządzenia, przewodów i uchwytów, aby wyeliminować ryzyko awarii i porażenia prądem.

Spawarka odmawia posłuszeństwa: najczęstsze problemy i rozwiązania

-

Brak łuku spawalniczego:

- Słaby styk przewodu masowego: Upewnij się, że zacisk przewodu masowego jest mocno przytwierdzony do czystej, metalowej powierzchni. Rdza, farba czy brud mogą utrudniać przepływ prądu.

- Uszkodzone przewody: Sprawdź stan izolacji przewodów spawalniczych i przewodu masowego. Przetarcia lub przepalenia mogą uniemożliwiać prawidłowe działanie.

- Awaria wewnętrzna spawarki: Jeśli powyższe kroki nie pomogły, problem może leżeć wewnątrz urządzenia. W takim przypadku konieczna może być wizyta w serwisie.

-

Niestabilny łuk, "pryskanie":

- Niewłaściwe ustawienia prądu: Zbyt wysoki lub zbyt niski prąd spawania może powodować niestabilność łuku i nadmierne pryskanie. Dostosuj parametry do grubości materiału i rodzaju elektrody.

- Wilgotna elektroda: Elektrody (szczególnie MMA) powinny być suche. Wilgoć może powodować niestabilność łuku i jego przerywanie.

- Zanieczyszczona powierzchnia materiału: Tłuszcz, olej, rdza czy farba na spawanym materiale mogą negatywnie wpływać na stabilność łuku i jakość spoiny. Dokładnie oczyść powierzchnię przed spawaniem.

-

Problemy z podajnikiem drutu (MIG/MAG):

- Zagięty przewód spawalniczy (wąż): Zgięcia i załamania w przewodzie mogą utrudniać płynne przesuwanie się drutu.

- Zużyta końcówka prądowa: Końcówka, przez którą przechodzi drut, może się zużywać, powodując luźny kontakt i problemy z podawaniem.

- Rolki podajnika: Upewnij się, że rolki podajnika są odpowiednio dopasowane do średnicy drutu i nie są zużyte.