Wybór odpowiedniej spawarki do precyzyjnych prac blacharskich, zwłaszcza przy cienkich elementach karoserii samochodowej, to kluczowa decyzja dla każdego warsztatu. Niewłaściwe narzędzie może prowadzić do kosztownych błędów, takich jak przepalenia, deformacje czy problemy z korozją. Ten artykuł przeprowadzi Cię przez meandry technologii spawania, pomoże zrozumieć kluczowe parametry i funkcje, a także wskaże, na co zwrócić uwagę, aby wybrać urządzenie idealnie dopasowane do Twoich potrzeb.

Wybór spawarki do blacharki samochodowej kluczowe metody i parametry

- Do blacharki samochodowej najczęściej rekomendowana jest metoda MIG/MAG, zapewniająca szybkość i wydajność.

- Lutospawanie (MIG Brazing) to nowoczesna technika idealna do blach ocynkowanych, minimalizująca odkształcenia.

- Spawarki inwertorowe są preferowane ze względu na lekkość, energooszczędność i zaawansowane funkcje, takie jak synergia czy puls.

- Kluczowe parametry to niski minimalny prąd spawania (od 20-30 A) oraz odpowiedni cykl pracy (min. 40-60% przy 160-180 A).

- Funkcje takie jak synergia, puls i regulacja indukcyjności znacząco ułatwiają pracę i poprawiają jakość spoin.

- Profesjonalne spawarki do blacharki z zaawansowanymi funkcjami kosztują od 2500 zł do 6000 zł i więcej.

Wybór spawarki do blacharki to nie tylko kwestia ceny, ale przede wszystkim dopasowania technologii do specyfiki pracy. Współczesne samochody to skomplikowane konstrukcje, w których stosuje się coraz cieńsze blachy, często o grubościach od 0.5 do 1.5 mm. Materiały te mogą być wykonane z różnych stopów stali, a także pokrywane ochronnymi powłokami, jak cynk. Spawanie tak delikatnych elementów wymaga precyzji, kontroli nad temperaturą i minimalizacji wprowadzania ciepła, aby uniknąć niepożądanych deformacji i uszkodzeń. Niewłaściwy dobór sprzętu może skutkować nie tylko estetycznymi niedociągnięciami, ale także problemami z trwałością połączeń i odpornością na korozję.

Praca z nieodpowiednią spawarką przy cienkich blachach samochodowych może prowadzić do szeregu poważnych problemów. Najczęściej spotykanym jest przepalenie materiału, czyli wykonanie dziury w blasze zamiast trwałego połączenia. Kolejnym negatywnym skutkiem są trwałe odkształcenia, które wynikają z nadmiernego nagrzewania materiału i jego kurczenia się podczas stygnięcia. W przypadku blach ocynkowanych, niewłaściwe spawanie może prowadzić do uszkodzenia warstwy ochronnej, co z kolei znacząco przyspiesza proces korozji w miejscu łączenia. To wszystko przekłada się na konieczność wykonania dodatkowych, czasochłonnych napraw i potencjalnie obniża wartość pojazdu.

Różnica między sprzętem dla amatora a profesjonalnym urządzeniem warsztatowym jest znacząca i wpływa bezpośrednio na jakość wykonywanych prac. Spawarki hobbystyczne, często prostsze i tańsze, mogą być wystarczające do okazjonalnych, drobnych napraw. Jednakże, ich możliwości są ograniczone często brakuje im precyzyjnej regulacji parametrów, funkcji dodatkowych ułatwiających pracę z cienkimi materiałami, a ich cykl pracy może być niewystarczający do ciągłego użytkowania w warsztacie. Profesjonalne urządzenia to przede wszystkim większa precyzja, stabilność łuku spawalniczego, szerszy zakres regulacji, zaawansowane funkcje takie jak spawanie pulsacyjne czy synergia, a także wyższa trwałość i niezawodność, które są kluczowe w intensywnym środowisku warsztatowym.

MIG/MAG, TIG czy lutospawanie? Przegląd metod spawania karoserii

Metoda MIG/MAG, często określana potocznie jako spawanie migomatem, jest zdecydowanie najczęściej wybieranym rozwiązaniem w polskich warsztatach blacharskich. Jej główną zaletą jest wysoka wydajność i szybkość, co jest niezwykle istotne przy pracy z dużymi elementami karoserii i koniecznością szybkiego wykonania wielu spoin. Migomat pozwala na stabilne spawanie cienkich blach o grubości od 0.5 do 1.5 mm, oferując jednocześnie dobrą jakość połączenia przy odpowiednim doborze parametrów. Jest to technika stosunkowo łatwa do opanowania, co czyni ją dostępną również dla mniej doświadczonych spawaczy.

Spawanie metodą TIG, choć nie jest tak popularne w codziennej blacharce samochodowej jak MIG/MAG, stanowi synonim najwyższej jakości i estetyki spoiny. Jest to proces, w którym łuk spawalniczy jest zasilany nietopliwą elektrodą wolframową w osłonie gazu obojętnego, a dodawany materiał (spoiwo) jest podawany ręcznie. TIG oferuje niezrównaną kontrolę nad jeziorkiem spawalniczym, co pozwala na precyzyjne łączenie nawet bardzo cienkich materiałów i uzyskiwanie gładkich, estetycznych spoin, często bez konieczności dodatkowego szlifowania. Z tego względu jest to metoda często wybierana przy renowacji pojazdów zabytkowych, gdzie priorytetem jest zachowanie oryginalnego wyglądu i najwyższa jakość wykonania. Niestety, TIG jest procesem znacznie wolniejszym i wymagającym od operatora bardzo wysokich umiejętności.

Lutospawanie, znane również jako MIG Brazing, to nowoczesna technika, która zyskuje na popularności, zwłaszcza w kontekście pracy z nowoczesnymi blachami samochodowymi. Kluczową zaletą tej metody jest niższa temperatura procesu w porównaniu do tradycyjnego spawania MIG/MAG. Wykorzystuje się specjalne druty (np. na bazie miedzi z dodatkiem krzemu - CuSi3) i odpowiednie mieszanki gazów osłonowych. Niższa temperatura oznacza, że lutospawanie minimalizuje ryzyko uszkodzenia warstwy cynku na ocynkowanych blachach, co jest kluczowe dla zapobiegania korozji. Dodatkowo, proces ten powoduje znacznie mniejsze odkształcenia materiału, co jest nieocenione przy naprawach karoserii. Wiele nowoczesnych spawarek inwertorowych posiada dedykowane programy lub funkcje ułatwiające lutospawanie.

| Metoda | Zalety w blacharce | Wady | Zastosowanie |

|---|---|---|---|

| MIG/MAG | Szybkość, wydajność, łatwość użycia, dobra jakość spoiny przy cienkich blachach | Ryzyko przepaleń przy braku wprawy, możliwość uszkodzenia cynku przy zbyt wysokiej temperaturze | Standardowe naprawy karoserii, łączenie blach o grubości 0.5-1.5 mm |

| TIG | Najwyższa jakość i estetyka spoiny, precyzja, możliwość spawania bardzo cienkich materiałów | Niska prędkość pracy, wysokie wymagania umiejętnościowe, większy koszt osprzętu | Renowacja pojazdów zabytkowych, precyzyjne naprawy, spawanie aluminium |

| Lutospawanie (MIG Brazing) | Minimalne odkształcenia, ochrona warstwy cynku, niższa temperatura procesu | Niższa wytrzymałość spoiny niż przy tradycyjnym spawaniu, wymaga specjalistycznych materiałów eksploatacyjnych | Praca z blachami ocynkowanymi, naprawy karoserii wymagające minimalizacji deformacji |

Kluczowe parametry techniczne spawarki na co zwrócić uwagę?

Zakres prądu spawania to jeden z fundamentalnych parametrów, na który należy zwrócić uwagę przy wyborze spawarki do blacharki. Choć maksymalny prąd spawania (często do 180-200 A) jest ważny dla ogólnej wydajności urządzenia, kluczowe znaczenie dla pracy z cienkimi blachami ma możliwość stabilnej pracy na bardzo niskim prądzie, zazwyczaj w zakresie od 20 do 30 amperów. Pozwala to na precyzyjne spawanie bez ryzyka przepalenia delikatnego materiału. Zbyt wysoki minimalny prąd sprawi, że nawet przy najniższych ustawieniach spawarka będzie zbyt "gorąca" dla cienkich blach.

Cykl pracy, często określany jako "duty cycle", to kolejny niezwykle istotny parametr, który informuje o tym, jak długo spawarka może pracować pod obciążeniem w określonym czasie, zazwyczaj mierzonym w 10-minutowym cyklu. Na przykład, cykl pracy 60% przy 180 A oznacza, że spawarka może pracować nieprzerwanie przez 6 minut z prądem 180 A, po czym potrzebuje 4 minut na ostygnięcie. Dla zastosowań warsztatowych, gdzie praca może być ciągła, zalecany jest cykl pracy na poziomie co najmniej 40-60% przy prądzie spawania w okolicach 160-180 A. Pozwoli to uniknąć przegrzewania się urządzenia w połowie dnia pracy.

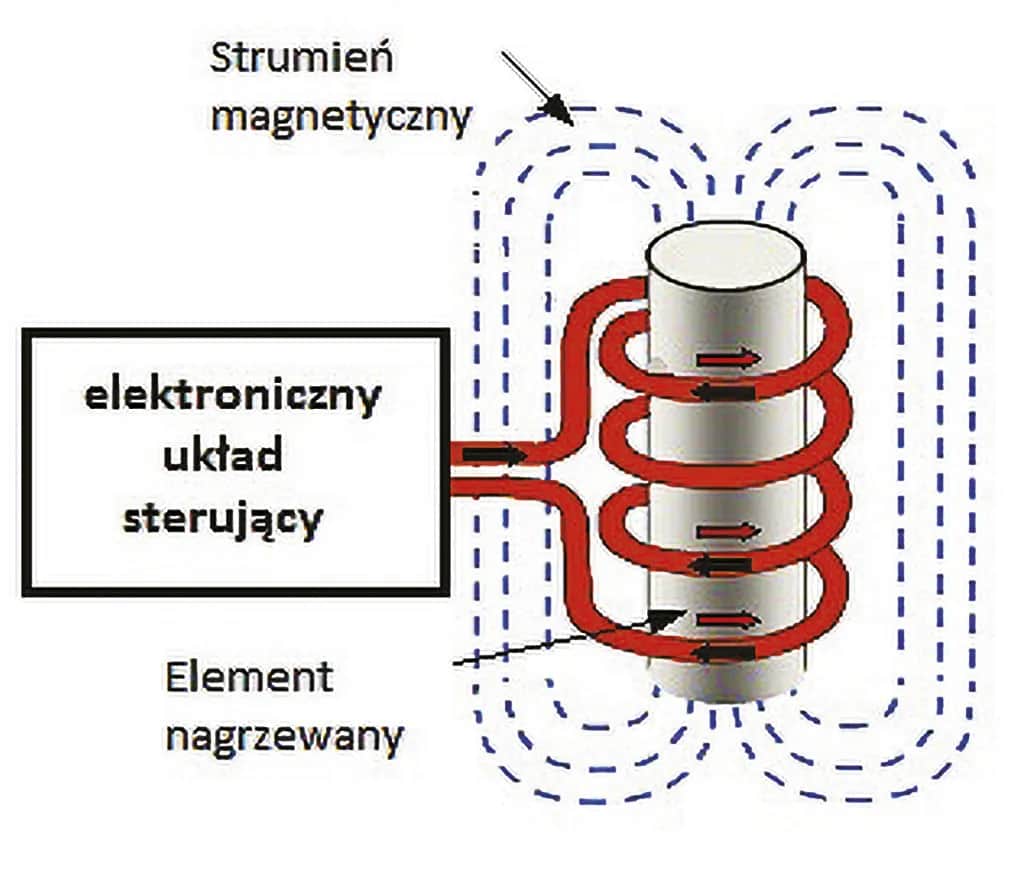

Na rynku dominują obecnie spawarki inwertorowe, które w znacznym stopniu wypierają starsze konstrukcje transformatorowe. Główną zaletą technologii inwertorowej jest jej znacznie niższa waga i mniejsze gabaryty, co ułatwia transport i manewrowanie urządzeniem. Spawarki inwertorowe są również bardziej energooszczędne i oferują znacznie szersze możliwości regulacji parametrów, w tym zaawansowane funkcje, takie jak spawanie pulsacyjne czy synergia, które są kluczowe przy precyzyjnych pracach blacharskich. Spawarki transformatorowe, choć bywają tańsze, są zazwyczaj ciężkie, mniej precyzyjne i pozbawione nowoczesnych funkcji.

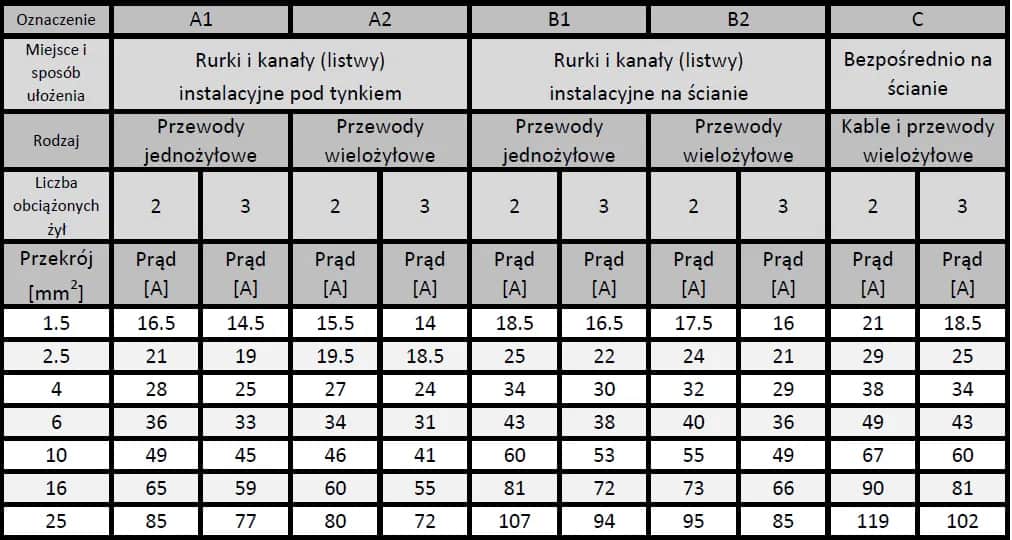

W kontekście polskich warsztatów blacharskich, standardem zasilania dla większości spawarek jest sieć jednofazowa 230V. Oznacza to, że większość urządzeń dostępnych na rynku, nawet tych o dużej mocy, jest przystosowana do podłączenia do standardowego gniazdka elektrycznego. Chociaż spawarki zasilane trójfazowo 400V oferują zazwyczaj większą moc i stabilność przy bardzo wysokich prądach, dla większości prac blacharskich, w tym napraw karoserii, spawarki 230V są w zupełności wystarczające i stanowią najbardziej praktyczne rozwiązanie.

Funkcje nowoczesnych spawarek co ułatwia pracę?

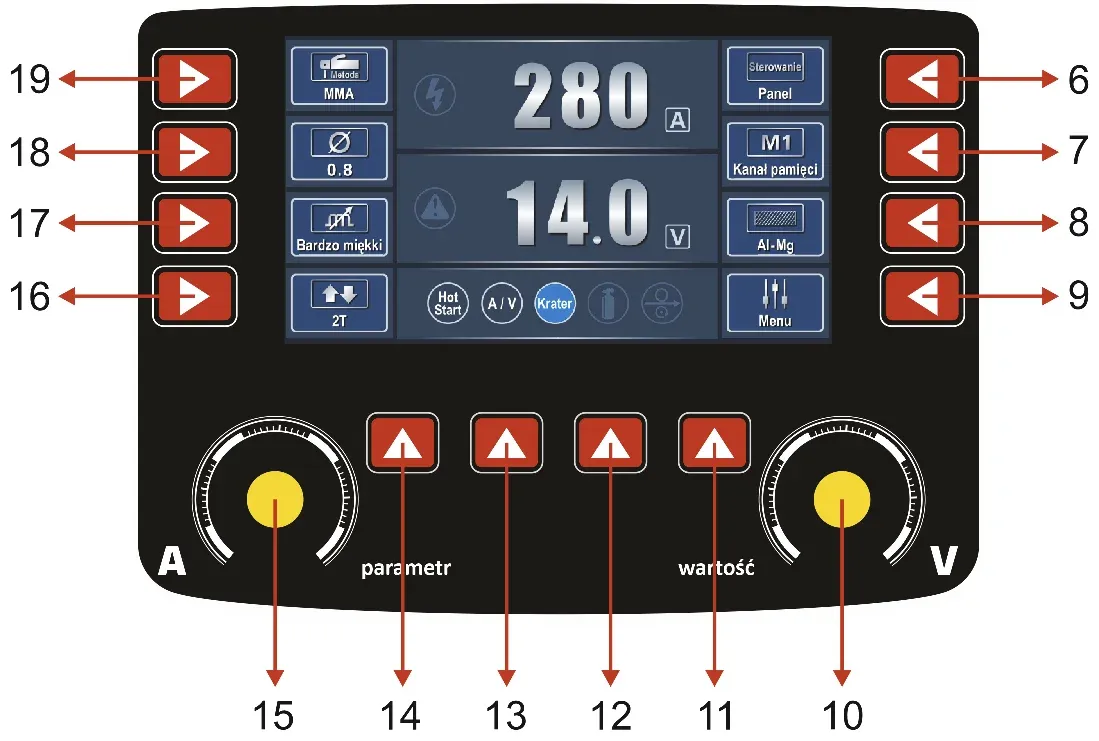

Funkcja synergii w spawarkach inwertorowych to prawdziwy game-changer, szczególnie dla osób, które nie są zawodowymi spawaczami. Polega ona na automatycznym dobieraniu optymalnych parametrów spawania, takich jak prędkość podawania drutu spawalniczego w stosunku do napięcia prądu. Wystarczy wybrać rodzaj spawanego materiału, jego grubość oraz średnicę drutu, a spawarka sama ustawi najlepsze ustawienia. To znacznie przyspiesza pracę i minimalizuje ryzyko popełnienia błędu, pozwalając skupić się na technice spawania, a nie na ciągłym dostrajaniu parametrów.

Spawanie z pulsem, czyli pulsacja prądu, to kolejna funkcja, która znacząco ułatwia pracę z ultra cienkimi elementami, a także ze stopami aluminium. Polega ona na cyklicznym zmienianiu natężenia prądu spawania pomiędzy wartością szczytową a bazową. Taka pulsacja pozwala na kontrolowane wprowadzanie ciepła do materiału podczas impulsu prąd jest wysoki, co zapewnia dobre wtopienie, a podczas przerwy prąd spada, co pozwala materiałowi ostygnąć. Redukuje to ilość ogólnego ciepła wprowadzanego do spawanego elementu, co jest kluczowe dla minimalizacji odkształceń, zwłaszcza przy cienkich blachach.

Regulacja indukcyjności to funkcja, która daje spawaczowi większą kontrolę nad charakterystyką łuku spawalniczego. Pozwala ona na dostosowanie "twardości" łuku, a co za tym idzie, wpływa na głębokość wtopienia i ilość generowanych odprysków. Zwiększając indukcyjność, uzyskujemy bardziej miękki, stabilny łuk, który generuje mniej odprysków i zapewnia płynniejsze przejście między drutem a jeziorkiem spawalniczym. Zmniejszając ją, łuk staje się twardszy, co może prowadzić do głębszego wtopienia. Precyzyjna regulacja indukcyjności jest nieoceniona przy spawaniu różnych materiałów i w różnych pozycjach, pozwalając na uzyskanie czystych i estetycznych spoin.

Funkcja 2T/4T to prosty, ale bardzo praktyczny przełącznik trybu pracy uchwytu spawalniczego. W trybie 2T (dwutakt) spawanie rozpoczyna się po naciśnięciu przycisku na uchwycie i kończy po jego zwolnieniu. Jest to rozwiązanie idealne do krótkich spoin. Tryb 4T (czterotakt) jest z kolei zaprojektowany z myślą o dłuższych spawach. Po naciśnięciu przycisku spawanie rozpoczyna się automatycznie, a aby je zakończyć, należy nacisnąć przycisk ponownie. Umożliwia to spawanie bez konieczności ciągłego trzymania przycisku wciśniętego, co znacząco podnosi komfort pracy, zwłaszcza przy długich, ciągłych spoinach.

Niezbędny osprzęt i materiały do spawania blacharki

- Dobór drutu spawalniczego: Do spawania standardowej stali czarnej w blacharce samochodowej najczęściej stosuje się drut SG2. W przypadku bardzo cienkich elementów, takich jak reperaturki, preferowana jest mniejsza średnica 0,6 mm, która pozwala na lepszą kontrolę nad procesem i minimalizuje ryzyko przepaleń. Do ogólnych prac blacharskich, gdzie grubość blachy jest nieco większa, sprawdzi się drut SG2 o średnicy 0,8 mm. Natomiast do lutospawania, które jest idealne do pracy z blachami ocynkowanymi, stosuje się specjalny drut na bazie miedzi, najczęściej oznaczany jako CuSi3.

- Gaz osłonowy: W metodzie MIG/MAG do spawania stali czarnej, zamiast czystego CO2, który generuje dużo odprysków i może powodować problemy z jakością spoiny, zdecydowanie poleca się stosowanie mieszanek gazów. Popularne i skuteczne są mieszanki zawierające argon i dwutlenek węgla, np. 82% Ar / 18% CO2. Taka mieszanka zapewnia stabilniejszy łuk, znacznie mniejszą ilość odprysków i lepszą penetrację spoiny. Do lutospawania oraz spawania metodą TIG niezbędny jest czysty Argon (Ar).

Poza samą spawarką i materiałami eksploatacyjnymi, nie można zapominać o odpowiednim osprzęcie, który ma kluczowe znaczenie dla komfortu i bezpieczeństwa pracy. Ergonomiczny uchwyt spawalniczy, dobrze wyważony i z wygodnym chwytem, pozwala na precyzyjne prowadzenie spawania przez dłuższy czas bez uczucia zmęczenia. Równie ważne jest bezpieczeństwo operatora, dlatego kluczowy jest wybór odpowiedniej przyłbicy spawalniczej. Nowoczesne przyłbice automatyczne z filtrem samościemniającym chronią wzrok przed szkodliwym promieniowaniem łuku spawalniczego i zapewniają dobrą widoczność podczas pracy.

Przegląd rynku i rekomendacje spawarka na każdą kieszeń

W segmencie podstawowym, gdzie budżet na zakup spawarki nie przekracza 2000 zł, należy być przygotowanym na pewne kompromisy. Najtańsze spawarki typu migomat inwertorowy można znaleźć już od około 800-1000 zł. Są to zazwyczaj urządzenia o mniejszej mocy, ograniczonych możliwościach regulacji i często pozbawione zaawansowanych funkcji, takich jak spawanie pulsacyjne czy synergia. Mogą być wystarczające do bardzo okazjonalnych, drobnych napraw, jednak do profesjonalnych prac blacharskich, wymagających precyzji i powtarzalności, często okazują się niewystarczające. Warto poszukać modeli, które oferują przynajmniej podstawową regulację prądu i przyzwoity cykl pracy.

Segment optymalny, obejmujący cenę od 2500 do 5000 zł, oferuje już urządzenia, które są w pełni profesjonalne i wyposażone w funkcje kluczowe dla blacharstwa samochodowego. W tej kategorii cenowej znajdziemy spawarki inwertorowe z pełnym zakresem regulacji, funkcją synergii, często z możliwością spawania pulsacyjnego oraz lutospawania. Są to urządzenia, które zapewniają stabilność łuku, precyzję i niezawodność wymaganą w warsztacie. Na polskim rynku w tym segmencie popularnością cieszą się takie marki jak Sherman, Magnum, Ideal, Spartus czy Bester, oferujące dobry stosunek jakości do ceny.

Spawarki z segmentu premium, których ceny zaczynają się powyżej 5000 zł, to urządzenia przeznaczone dla najbardziej wymagających profesjonalistów, gdzie bezkompromisowa jakość, wydajność i najbardziej zaawansowane technologie są priorytetem. Oferują one najwyższą jakość wykonania, najbardziej stabilne parametry spawania, najszersze możliwości konfiguracji i często dodatkowe funkcje, które mogą usprawnić pracę w specyficznych zastosowaniach. Są to inwestycje, które zwracają się w postaci zwiększonej produktywności, doskonałej jakości spoin i niezawodności przez wiele lat intensywnego użytkowania.

Przeczytaj również: Spawarka DeWalt 3w1: Rewolucja w Spawaniu, Cięciu i Czyszczeniu

Jak podjąć świadomą decyzję o zakupie spawarki?

- Jakie materiały będę spawał najczęściej? Czy będą to głównie cienkie blachy stalowe, blachy ocynkowane, a może również aluminium? Odpowiedź na to pytanie pomoże określić, czy potrzebna jest funkcja lutospawania lub spawania pulsacyjnego.

- Jak często i jak intensywnie będę używał spawarki? Czy będzie to sporadyczne użytkowanie w domowym garażu, czy codzienna praca w profesjonalnym warsztacie? To wpłynie na wymagania dotyczące cyklu pracy i ogólnej trwałości urządzenia.

- Jaki jest mój budżet? Określenie maksymalnej kwoty, jaką mogę przeznaczyć na zakup, pozwoli zawęzić wybór do konkretnych segmentów cenowych i realistycznie ocenić dostępne opcje.

- Jakie funkcje są dla mnie kluczowe? Czy zależy mi na synergii ułatwiającej pracę, pulsacji dla cienkich materiałów, czy może na prostocie obsługi?

- Jakie jest dostępne źródło zasilania? Czy mam dostęp do standardowego gniazdka 230V, czy może do instalacji trójfazowej 400V?

- Skupianie się wyłącznie na cenie: Najtańsze spawarki często nie oferują niezbędnych funkcji ani odpowiedniej jakości wykonania, co może prowadzić do frustracji i dodatkowych kosztów w przyszłości.

- Ignorowanie minimalnego prądu spawania: Kluczowe dla cienkich blach jest możliwość spawania na niskim prądzie. Urządzenia z wysokim minimalnym prądem będą powodować przepalenia.

- Niedocenianie znaczenia cyklu pracy: Spawarka z niskim cyklem pracy będzie się przegrzewać podczas intensywnego użytkowania, przerywając pracę.

- Brak funkcji synergii lub pulsu: Te funkcje znacząco ułatwiają pracę z cienkimi materiałami i poprawiają jakość spoin, a ich brak może być dotkliwy dla mniej doświadczonych użytkowników.

- Niewłaściwy dobór drutu i gazu: Używanie nieodpowiednich materiałów eksploatacyjnych może prowadzić do słabej jakości spoin, nadmiernej ilości odprysków i problemów z procesem spawania.