Ten kompleksowy poradnik to Twoje źródło wiedzy o precyzyjnej konfiguracji spawarki TIG. Dowiesz się, jak krok po kroku ustawić kluczowe parametry dla różnych materiałów i grubości, aby osiągnąć idealne spoiny i uniknąć typowych błędów.

Przeczytaj również: Spawanie aluminium migomatem: Poradnik krok po kroku

Prawidłowa konfiguracja spawarki TIG: klucz do precyzyjnych spoin dla stali i aluminium.

- Dobór prądu (DC/AC) i elektrody wolframowej jest zależny od spawanego materiału (stal/aluminium).

- Przepływ gazu osłonowego (argon) powinien być precyzyjnie ustawiony (8-12 l/min) i chronić jeziorko spawalnicze (post-flow).

- Amperaż dobiera się do grubości materiału (ok. 30-40A na 1 mm).

- Dla aluminium kluczowe są parametry AC, takie jak balans (15-35%) i częstotliwość (100-150 Hz dla skupionego łuku).

- Funkcja pulsu pozwala na lepszą kontrolę ciepła, szczególnie przy cienkich materiałach.

Precyzyjne ustawienie spawarki TIG: fundament doskonałej spoiny

Czym ryzykujesz, spawając na "przypadkowych" ustawieniach?

Spawanie na "czuja", bez zrozumienia, jak działają poszczególne parametry, to prosta droga do problemów. Ryzykujesz powstawaniem wad spoiny, takich jak pęknięcia, podtopienia, brak przetopu czy nadmierne przepalenia. Niewłaściwe ustawienia mogą prowadzić do osłabienia połączenia, jego kruchości, a nawet całkowitej awarii w przyszłości. Dodatkowo, nieprawidłowa ochrona gazowa prowadzi do utlenienia spoiny, co obniża jej właściwości mechaniczne i estetykę. To strata czasu, materiału i potencjalnie pieniędzy, jeśli spoiny będą wymagały poprawek lub staną się przyczyną późniejszych problemów.

Zrozumienie synergii: jak parametry wpływają na siebie nawzajem

W spawaniu TIG kluczowe jest zrozumienie, że ustawienia nie są od siebie niezależne. Parametry takie jak prąd, rodzaj prądu (AC/DC), balans, częstotliwość, przepływ gazu, a nawet wybór elektrody, tworzą wzajemnie powiązaną całość. Na przykład, zmiana balansu prądu AC wpływa nie tylko na stopień czyszczenia aluminium, ale także na obciążenie elektrody wolframowej i głębokość wtopienia. Podobnie, zbyt wysoki amperaż przy niewystarczającym przepływie gazu może prowadzić do porowatości spoiny. Zrozumienie tej synergii pozwoli Ci świadomie dokonywać wyborów i dostosowywać ustawienia do konkretnego zadania, zamiast polegać na ślepym przypadku.

Przygotowanie do spawania TIG: sprzęt i materiał

Wybór i ostrzenie elektrody wolframowej: twój klucz do stabilnego łuku

To fundament stabilnego łuku spawalniczego. Prawidłowo dobrana i zaostrzona elektroda wolframowa zapewnia precyzyjny, skupiony łuk, który jest łatwiejszy do kontrolowania, a co za tym idzie do uzyskania czystej i mocnej spoiny. Złe zaostrzenie lub niewłaściwy typ elektrody może powodować niestabilność łuku, jego rozproszenie, a nawet "przyklejanie" się wolframu do materiału. Ogólna zasada ostrzenia dla prądu stałego (DC) to uzyskanie stożka o odpowiednim kącie, natomiast dla prądu przemiennego (AC), często stosuje się zaokrągloną końcówkę. Pamiętaj, aby ostrzyć elektrodę w kierunku od jej podstawy do końca, nigdy odwrotnie, aby uniknąć jej uszkodzenia.

Jaki kolor elektrody do jakiego materiału? Krótki przewodnik (stal czarna, nierdzewna, aluminium)

| Kolor elektrody i skład | Zastosowanie (materiał, rodzaj prądu) |

|---|---|

| Zielony (czysty wolfram) | Głównie aluminium, spawane prądem AC. |

| Czerwony (2% toru) | Uniwersalny, stal nierdzewna i czarna, spawane prądem DC. |

| Złoty (1.5% lantanu) | Uniwersalny, stal i aluminium, dobry zamiennik elektrod czerwonych. |

| Szary (2% ceru) | Stal nierdzewna i czarna, spawane prądem DC, szczególnie w niskich amperażach. |

Dobór odpowiedniej elektrody wolframowej jest kluczowy dla sukcesu. Każdy kolor symbolizuje inny skład chemiczny i przeznaczenie. Elektrody zielone, zawierające czysty wolfram, najlepiej sprawdzają się przy spawaniu aluminium prądem przemiennym (AC), gdzie pomagają w przebijaniu warstwy tlenków. Dla stali nierdzewnej i czarnej, spawanych prądem stałym (DC), najczęściej wybierane są elektrody czerwone (z dodatkiem toru) lub złote (z dodatkiem lantanu), które zapewniają stabilny łuk i dobre wtopienie. Elektrody szare (z dodatkiem ceru) są dobrym wyborem do precyzyjnych prac na cienkich materiałach przy niższych prądach DC.

Podłączenie butli z argonem: jak ustawić prawidłowy przepływ gazu na reduktorze?

Argon to Twój niewidzialny pomocnik, chroniący jeziorko spawalnicze przed atmosferą. Prawidłowy przepływ gazu jest absolutnie kluczowy dla jakości spoiny. Zbyt mały przepływ nie zapewni wystarczającej osłony, prowadząc do utlenienia i porowatości. Zbyt duży może być nieekonomiczny i powodować turbulencje, które również mogą zasysać powietrze. Ogólna zasada mówi o 2 litrach na minutę na każdy milimetr średnicy dyszy gazowej. Dla typowej elektrody 1.6 mm i dyszy nr 6 (o średnicy ok. 9.6 mm), zalecany przepływ to 8-10 l/min. Dla cieńszych elektrod, np. 1.0 mm, przepływ może wynosić 5-6 l/min. Zawsze sprawdzaj odczyt na manometrze reduktora.

Przygotowanie materiału: odtłuszczanie i czyszczenie jako warunek konieczny

Nawet najlepsze ustawienia spawarki TIG na nic się zdadzą, jeśli materiał będzie brudny. Tłuszcz, olej, rdza, farba czy pozostałości po obróbce mechanicznej to wrogowie każdej spoiny. Wnikają one w jeziorko spawalnicze, powodując powstawanie porów, wtrąceń i osłabiając połączenie. Dlatego przed spawaniem TIG, każdy element musi być dokładnie odtłuszczony (np. acetonem lub specjalnym preparatem) i wyczyszczony (np. szczotką drucianą ze stali nierdzewnej, która nie pozostawia śladów). Pamiętaj, że aluminium ma tendencję do szybkiego utleniania, dlatego po oczyszczeniu staraj się spawać je jak najszybciej.

Zrozum panel sterowania spawarki TIG: kluczowe funkcje

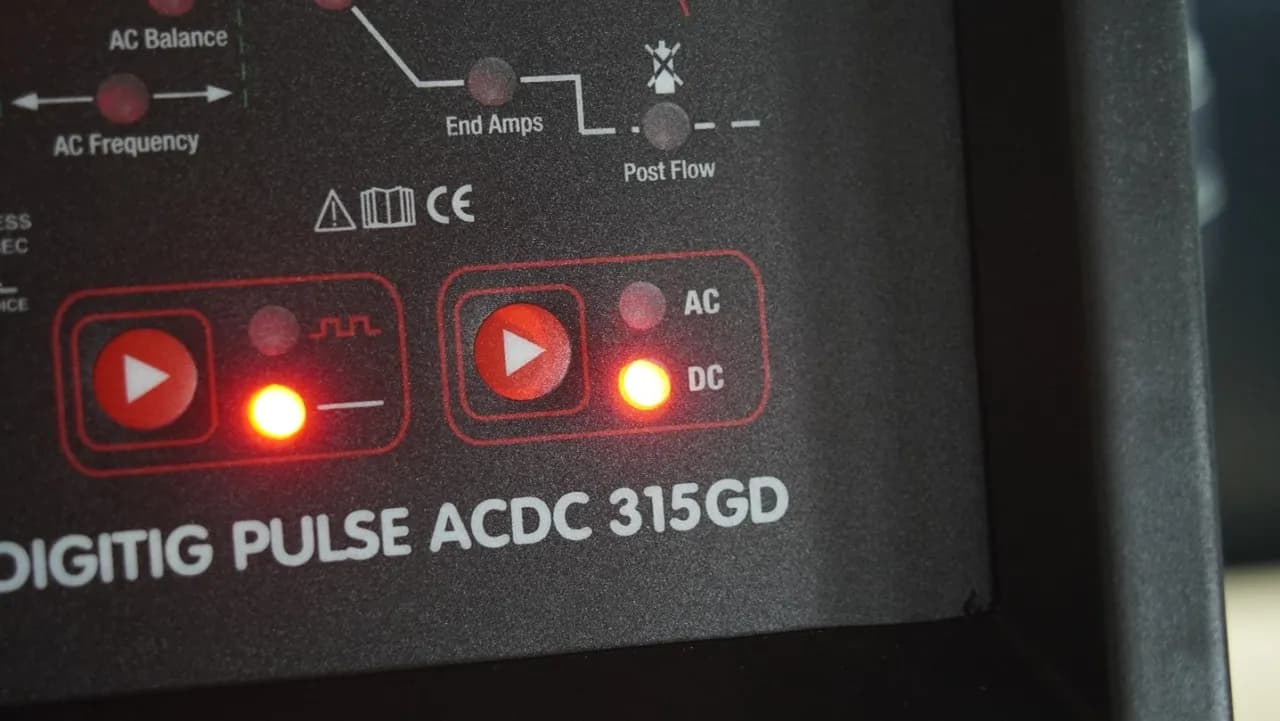

Prąd DC czy AC? Wybierz właściwy tryb do swojego zadania

Wybór między prądem stałym (DC) a przemiennym (AC) to jedna z pierwszych decyzji, jaką musisz podjąć. DC jest standardem dla stali nierdzewnej, stali węglowej, miedzi czy tytanu. Zapewnia głębokie wtopienie i jest bardziej przewidywalny. AC natomiast jest absolutnie niezbędne do spawania aluminium i magnezu. Dlaczego? Ponieważ prąd przemienny ma zdolność do przebijania i usuwania twardej, trudnej do stopienia warstwy tlenków aluminium, która naturalnie pokrywa powierzchnię materiału. Bez tego procesu, spawanie aluminium byłoby niemożliwe lub skutkowałoby bardzo słabym połączeniem.

Amperaż, czyli siła spawania: jak dobrać prąd do grubości materiału?

Amperaż, czyli natężenie prądu spawania, to podstawowy parametr decydujący o ilości wprowadzanego ciepła. Ogólna zasada mówi, że na każdy milimetr grubości materiału potrzebujesz od 30 do 40 amperów. Dla przykładu, spawając stal nierdzewną o grubości 2 mm, powinieneś ustawić prąd w zakresie 60-80A. Pamiętaj jednak, że jest to tylko punkt wyjścia. Aluminium, ze względu na swoją wysoką przewodność cieplną, zazwyczaj wymaga wyższego prądu niż stal o tej samej grubości. Zawsze lepiej zacząć od niższego ustawienia i stopniowo je zwiększać, obserwując jeziorko spawalnicze.

Wypływ gazu (Pre-flow i Post-flow): jak chronić jeziorko spawalnicze i elektrodę?

Funkcje "Gas pre-flow" i "Gas post-flow" to strażnicy Twojej spoiny. Pre-flow, czyli wypływ gazu przed zajarzeniem łuku (zwykle 0.2-0.5 sekundy), zapewnia wstępną osłonę, zapobiegając utlenieniu wolframu tuż po starcie. Post-flow, czyli wypływ gazu po zgaszeniu łuku, jest absolutnie kluczowy. Pozwala on na stopniowe stygnięcie jeziorka spawalniczego pod osłoną argonu, chroniąc je przed kontaktem z powietrzem i zapobiegając powstawaniu przebarwień oraz pęknięć. Dobrą zasadą jest ustawienie post-flow na około 1 sekundę na każde 10 amperów prądu spawania. Dla prądu 100A, post-flow powinien wynosić około 10 sekund.

Opadanie prądu (Down Slope): sekret idealnego zakończenia krateru

Koniec spoiny to często newralgiczny punkt. Funkcja "Down Slope" (opadanie prądu) pozwala na stopniowe zmniejszanie natężenia prądu pod koniec spawania, zamiast nagłego jego wyłączenia. Zapobiega to powstawaniu krateru zagłębienia na końcu spoiny, które jest podatne na pęknięcia. Płynne zmniejszanie prądu pozwala jeziorku spawalniczemu na kontrolowane krzepnięcie, co skutkuje estetycznym i mocnym zakończeniem spoiny. Czas trwania opadania prądu można zazwyczaj regulować, dostosowując go do długości spoiny i grubości materiału.

Spawanie stali nierdzewnej i czarnej: ustawienia TIG DC

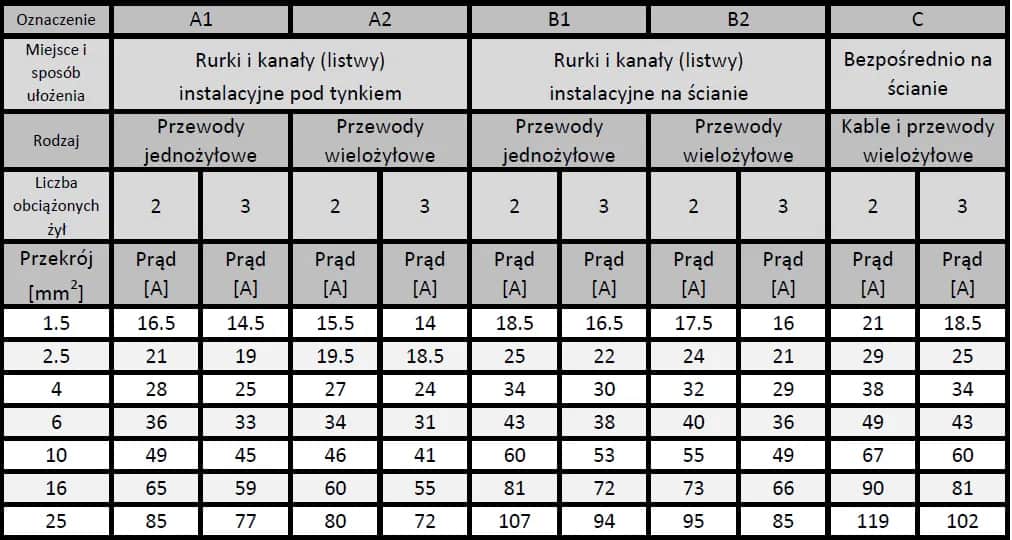

Tabela ustawień startowych: prąd i przepływ gazu dla różnych grubości blach (1mm, 2mm, 3mm)

| Grubość materiału (mm) | Prąd spawania (A) | Przepływ gazu (l/min) |

|---|---|---|

| 1 | 25-40 | 8-10 |

| 2 | 50-70 | 9-11 |

| 3 | 70-100 | 10-12 |

Oto sugerowane ustawienia startowe dla spawania stali nierdzewnej i czarnej prądem stałym (DC). Pamiętaj, że są to wartości wyjściowe, które mogą wymagać dostosowania w zależności od konkretnej sytuacji, pozycji spawania i Twoich preferencji. Zawsze zaczynaj od dolnej granicy podanego zakresu prądu i stopniowo go zwiększaj, obserwując zachowanie jeziorka spawalniczego. Przepływ gazu powinien być stabilny i wystarczający do ochrony łuku. Używaj elektrody wolframowej z dodatkiem toru (czerwona) lub lantanu (złota) dla najlepszych rezultatów.

Spawanie z pulsem czy bez? Kiedy funkcja pulsu jest niezbędna przy nierdzewce?

Funkcja pulsu w spawaniu TIG to potężne narzędzie, szczególnie przydatne przy spawaniu stali nierdzewnej. Jest ona niezbędna, gdy chcemy zminimalizować wprowadzanie ciepła, co jest kluczowe przy cienkich materiałach, aby zapobiec ich przepaleniu i odkształceniom. Puls pozwala na cykliczne zwiększanie i zmniejszanie prądu, co daje czas na krzepnięcie jeziorka między impulsami, a jednocześnie zapewnia ciągłe wtopienie. Jest to również pomocne przy spawaniu w pozycjach wymuszonych, gdzie puls pomaga w kontrolowaniu jeziorka.

Jak ustawić puls? Praktyczne wskazówki dotyczące prądu bazy, szczytu i częstotliwości

- Prąd bazowy (Base Current): Jest to minimalny prąd, który utrzymuje łuk spawalniczy podczas fazy "oddechu" pulsu. Zazwyczaj stanowi on 30-70% prądu szczytowego.

- Prąd szczytowy (Peak Current): To maksymalny prąd, który zapewnia odpowiednie wtopienie i penetrację. Ustawiany jest na poziomie wymaganym dla danego materiału i grubości.

- Częstotliwość pulsu (Pulse Frequency): Określa, ile cykli prądu szczytowego i bazowego następuje w ciągu sekundy. Niska częstotliwość (np. 0.5-2 Hz) daje wyraźnie widoczne pulsowanie i jest dobra do kontroli jeziorka. Wysoka częstotliwość (np. 100-200 Hz) daje bardziej skupiony łuk i mniej widoczne pulsowanie, co może być korzystne przy spawaniu aluminium.

- Szerokość pulsu (Pulse Width / Peak Time): Określa, jak długo prąd pozostaje na poziomie szczytowym w jednym cyklu. Zazwyczaj wyrażana w procentach czasu trwania cyklu (np. 50% oznacza równy czas prądu szczytowego i bazowego).

Regulacja tych parametrów pozwala na precyzyjne zarządzanie ciepłem wprowadzonym do materiału. Eksperymentuj z różnymi ustawieniami, aby znaleźć optymalne dla danego zadania. Na przykład, dla cienkiej stali nierdzewnej, możesz użyć niskiej częstotliwości pulsu i stosunkowo wysokiego prądu szczytowego, aby uzyskać dobre wtopienie bez przepalenia.

Najczęstsze błędy przy spawaniu stali prądem stałym i jak ich unikać

- Niewłaściwy dobór lub zaostrzenie elektrody: Zbyt tępa elektroda powoduje niestabilny łuk i problemy z kontrolą. Używaj elektrod dedykowanych do DC (np. czerwone, złote) i ostrz je do ostrego stożka.

- Zbyt krótki czas post-flow: Powoduje utlenianie się gorącej elektrody i jeziorka po zgaszeniu łuku. Zawsze ustawiaj post-flow proporcjonalnie do prądu spawania (ok. 1s/10A).

- Zanieczyszczenie materiału: Tłuszcz, rdza czy brud prowadzą do porowatości i wad spoiny. Dokładnie czyść i odtłuszczaj materiał przed spawaniem.

- Niewłaściwy dobór prądu: Zbyt wysoki prąd powoduje przepalenia, zbyt niski brak wtopienia. Dostosuj amperaż do grubości materiału (zasada 30-40A/mm).

- Zbyt długi łuk: Długi łuk jest niestabilny, powoduje rozpryski i słabszą osłonę gazową. Staraj się utrzymywać elektrodę jak najbliżej materiału.

Unikanie tych podstawowych błędów znacząco poprawi jakość Twoich spoin stalowych wykonanych metodą TIG DC. Pamiętaj o systematycznym sprawdzaniu ustawień i stanie technicznym sprzętu.

Spawanie aluminium: opanuj ustawienia TIG AC

Balans AC: klucz do czystości i penetracji spoiny. Jak znaleźć złoty środek?

Balans prądu AC to parametr, który decyduje o tym, jak długo trwa półfala dodatnia (czyszcząca) i ujemna (penetrująca) w każdym cyklu. Dla aluminium, balans w zakresie 15-35% jest kluczowy. Niższy balans (więcej prądu ujemnego) zapewnia głębsze wtopienie, ale może powodować przegrzewanie elektrody i jej "bombkowanie". Wyższy balans (więcej prądu dodatniego) poprawia efekt czyszczenia powierzchni aluminium z tlenków, ale może skutkować płytszym wtopieniem. Znalezienie złotego środka jest kluczowe dla uzyskania czystej i dobrze wtopionej spoiny.

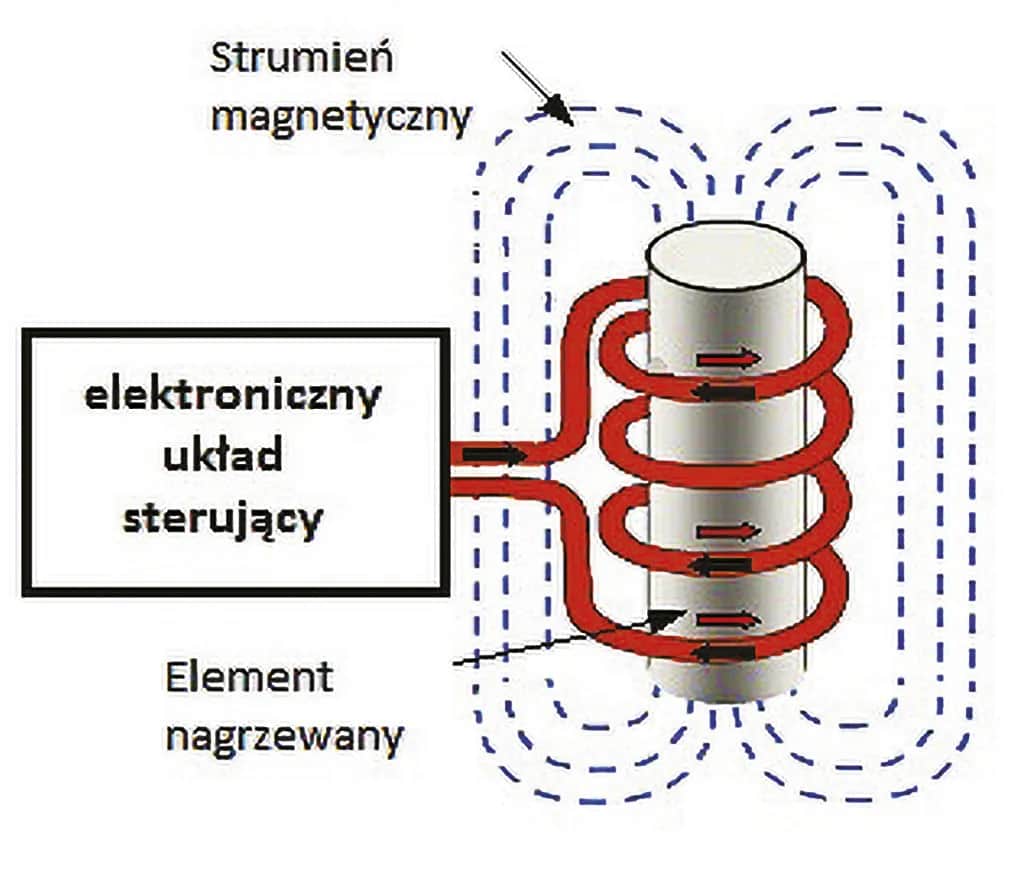

Częstotliwość AC: jak skupić łuk i kontrolować jeziorko spawalnicze?

Częstotliwość prądu przemiennego (AC) w spawaniu TIG wpływa na kształt i stabilność łuku. Wyższe częstotliwości, w zakresie 100-150 Hz, skupiają łuk, czyniąc go węższym i bardziej precyzyjnym. Jest to idealne rozwiązanie do spawania w trudnych miejscach, narożnikach czy przy cienkich materiałach, gdzie potrzebna jest duża kontrola. Niższe częstotliwości (np. 50-60 Hz) dają szerszy, bardziej rozproszony łuk, który może być przydatny przy spawaniu grubszych elementów, gdzie potrzebne jest większe pokrycie jeziorka.

Tabela ustawień startowych dla aluminium: balans, częstotliwość i amperaż dla popularnych grubości

| Grubość materiału (mm) | Balans AC (%) | Częstotliwość AC (Hz) | Prąd spawania (A) |

|---|---|---|---|

| 1.5 | 25-30 | 120 | 50-70 |

| 3 | 20-25 | 100-120 | 80-110 |

| 5 | 15-20 | 100 | 120-160 |

Spawanie aluminium wymaga nieco innych ustawień niż stal. Powyższa tabela przedstawia sugerowane wartości startowe. Pamiętaj, że aluminium wymaga wyższego prądu niż stal o tej samej grubości, a balans AC jest kluczowy dla skutecznego usuwania tlenków. Częstotliwość AC możesz dostosować do swoich potrzeb wyższe wartości dla większej precyzji. Zawsze zaczynaj od dolnych zakresów i obserwuj jeziorko spawalnicze, dostosowując prąd w miarę potrzeb. Używaj elektrod wolframowych z dodatkiem lantanu (złote) lub czystego wolframu (zielone) dla najlepszych rezultatów przy AC.

Dlaczego elektroda "bombkuje" i jak temu zapobiec?

Zjawisko "bombkowania" elektrody wolframowej, czyli jej zaokrąglania się i tworzenia kulistej końcówki, jest częstym problemem przy spawaniu aluminium prądem AC. Główną przyczyną jest zazwyczaj niewłaściwy balans prądu AC zbyt duża część prądu płynie przez elektrodę (ujemna półfala), co powoduje jej przegrzewanie i topienie. Inne przyczyny to zbyt wysoki amperaż, zbyt długie spawanie bez przerwy, czy też używanie nieodpowiedniej elektrody (np. nietorowanej przy AC). Aby temu zapobiec, należy ustawić balans AC w zalecanym zakresie (15-35%), używać odpowiedniej elektrody (np. zielonej lub złotej), nie przekraczać zalecanego prądu i robić przerwy na chłodzenie sprzętu.

Lista kontrolna: sprawdź ustawienia przed spawaniem

Czy elektroda jest odpowiednia i poprawnie zaostrzona?

Sprawdź, czy używasz elektrody wolframowej odpowiedniej do spawanego materiału i rodzaju prądu (DC/AC). Upewnij się, że jest ona prawidłowo zaostrzona zgodnie z zaleceniami dla danej metody.

Czy przepływ gazu jest prawidłowy dla Twojej dyszy ceramicznej?

Zweryfikuj ustawienie przepływu gazu osłonowego na reduktorze butli. Upewnij się, że jest on zgodny z zaleceniami dla używanej średnicy dyszy gazowej i elektrody.

Czy amperaż jest dopasowany do grubości materiału?

Potwierdź, że ustawiony prąd spawania (amperaż) jest adekwatny do grubości spawanego materiału, stosując zasadę ok. 30-40A na 1 mm grubości jako punkt wyjścia.

Czy czas wypływu gazu po spawaniu jest wystarczająco długi?

Zweryfikuj ustawienie parametru "post-flow" (wypływ gazu po spawaniu), aby zapewnić odpowiednią ochronę jeziorka spawalniczego i elektrody wolframowej przed utlenieniem po zakończeniu spawania.