Wybór odpowiedniego kruszywa to fundament, na którym opiera się trwałość każdej nawierzchni z kostki brukowej. Zaniedbanie tego etapu, często postrzeganego jako mniej efektowny niż samo układanie kostki, może prowadzić do kosztownych problemów w przyszłości. W tym artykule przeprowadzę Was przez proces doboru właściwych materiałów i wyjaśnię, dlaczego precyzyjne wykonanie podbudowy jest absolutnie kluczowe dla długowieczności Waszych ścieżek, podjazdów czy tarasów.

Trwała podbudowa pod kostkę brukową kluczowe kruszywa i grubości warstw dla stabilnej nawierzchni

- Podbudowa nośna wymaga kruszyw łamanych (tłuczeń, kliniec) o odpowiedniej frakcji, np. 31,5-63 mm na spód, 4-31,5 mm na wierzch.

- Grubość podbudowy zależy od obciążenia: 10-20 cm dla ruchu pieszego, 20-40 cm dla samochodów osobowych.

- Podsypka wyrównująca (3-5 cm) to najczęściej piasek płukany (0-4 mm) lub grys (1-8 mm); dla większej stabilności można użyć podsypki cementowo-piaskowej.

- Geowłóknina jest niezbędna na słabych gruntach, aby zapobiec mieszaniu się warstw i stabilizować podłoże.

- Kluczowe jest staranne zagęszczanie każdej warstwy kruszywa, aby zapewnić trwałość i uniknąć osiadania kostki.

Dlaczego odpowiednie kruszywo to fundament pod trwałą nawierzchnię?

Kiedy myślimy o pięknej nawierzchni z kostki brukowej, nasza uwaga skupia się zazwyczaj na wzorze, kolorze i precyzji ułożenia samych kostek. Rzadziej zastanawiamy się nad tym, co kryje się pod spodem a to właśnie tam tkwi sekret długowieczności i stabilności całej konstrukcji. Prawidłowo wykonana podbudowa to nie tylko warstwa materiału, ale przede wszystkim inwestycja w spokój na lata. To ona przejmuje większość obciążeń, chroni przed mrozem i zapewnia równomierne rozłożenie nacisku na grunt rodzimy.

Zaniedbanie podbudowy jest jak budowanie domu na piasku prędzej czy później pojawią się problemy. Niewłaściwie dobrane kruszywo, zbyt cienka warstwa nośna czy brak odpowiedniego zagęszczenia to prosta droga do powstawania kolein, zapadania się kostki, pękania pojedynczych elementów, a nawet do całkowitego rozpadu nawierzchni. Koszty naprawy takich usterek często wielokrotnie przewyższają pierwotne oszczędności poczynione na materiałach i wykonaniu podbudowy. Dlatego traktujmy ją jako niezbędne "ubezpieczenie" naszej przyszłej, pięknej i funkcjonalnej nawierzchni.

Konsekwencje błędów: co się stanie, gdy zlekceważysz podbudowę?

- Osiadanie kostki: Niewłaściwie zagęszczona lub zbyt cienka podbudowa nie jest w stanie przenieść obciążeń, co prowadzi do stopniowego zapadania się nawierzchni w niektórych miejscach.

- Tworzenie się kolein: Szczególnie na podjazdach, gdzie nacisk jest większy, słaba podbudowa nie wytrzymuje obciążeń, co skutkuje powstawaniem wgłębień, w których gromadzi się woda.

- Pękanie kostek: Nierównomierne podparcie kostek brukowych, wynikające z niestabilnej podbudowy lub obecności kamieni o ostrych krawędziach, może prowadzić do ich pękania pod wpływem obciążeń.

- Problemy z drenażem: Niewłaściwy dobór materiałów lub brak odpowiedniej warstwy filtracyjnej może utrudniać odpływ wody, co prowadzi do jej zalegania pod nawierzchnią, a zimą do uszkodzeń spowodowanych przez cykle zamarzania i rozmarzania.

- Wypłukiwanie materiału: Niewłaściwa struktura podbudowy może prowadzić do stopniowego wypłukiwania drobnych frakcji kruszywa, co osłabia całą konstrukcję.

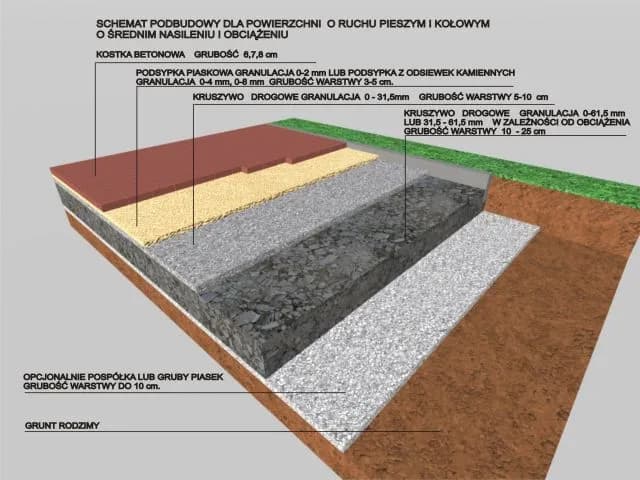

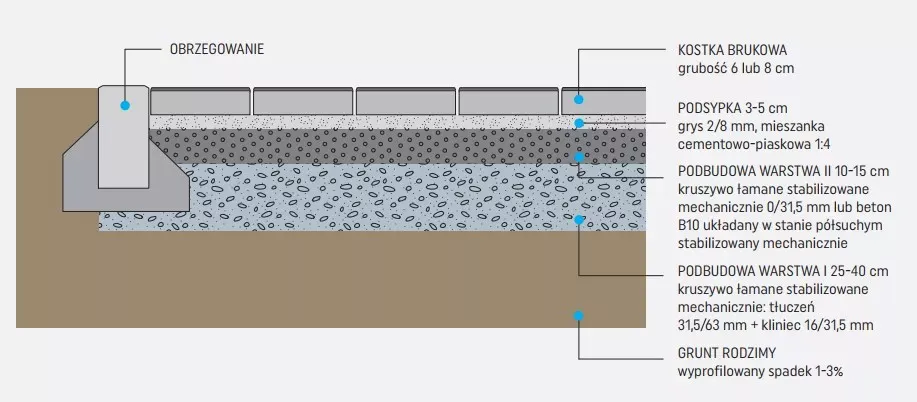

Jak zbudowana jest idealna podbudowa pod kostkę?

Zanim przejdziemy do szczegółowego omawiania kruszyw, warto zrozumieć, jak w ogóle wygląda prawidłowo wykonana nawierzchnia z kostki brukowej. Patrząc na przekrój, od dołu do góry, zobaczymy kilka kluczowych warstw, z których każda ma swoje specyficzne zadanie. To właśnie ta hierarchia i odpowiednie materiały na każdym etapie decydują o ostatecznym sukcesie projektu.

- Grunt rodzimy: Podstawa całej konstrukcji. Powinien być odpowiednio przygotowany wyrównany, zagęszczony i odwodniony.

- Geowłóknina (opcjonalnie, ale często zalecane): Warstwa separacyjna i stabilizująca, szczególnie ważna na gruntach o słabej nośności. Zapobiega mieszaniu się warstw i wzmacnia podłoże.

- Podbudowa (warstwa nośna): Główny element konstrukcyjny, wykonany z gruboziarnistego kruszywa łamanego, który przenosi obciążenia.

- Podsypka (warstwa wyrównująca): Cienka warstwa materiału (najczęściej piasku lub grysu), na której bezpośrednio układa się kostkę brukową. Jej zadaniem jest precyzyjne wyrównanie podłoża.

Warstwa nośna (podbudowa): Cichy bohater przyjmujący największe obciążenia

To właśnie warstwa nośna jest sercem całej konstrukcji nawierzchni. Jej głównym zadaniem jest przenoszenie obciążeń zarówno tych pochodzących od ruchu pieszego, jak i samochodowego na grunt rodzimy. Musi być na tyle stabilna i wytrzymała, aby zapobiec deformacjom nawierzchni pod naciskiem. Dodatkowo, odpowiednio dobrana i wykonana podbudowa zapewnia mrozoodporność, czyli zapobiega uszkodzeniom spowodowanym przez zamarzanie i rozmarzanie wody w gruncie. Jest to kluczowy element konstrukcyjny, bez którego nawet najpiękniejsza kostka szybko straci swój urok.

Warstwa wyrównująca (podsypka): Precyzyjny fundament pod samą kostkę

Podsypka, choć jest warstwą znacznie cieńszą od podbudowy, pełni równie ważną rolę. Jej podstawowym zadaniem jest precyzyjne wyrównanie podłoża bezpośrednio przed ułożeniem kostki. Nawet najmniejsze nierówności na warstwie nośnej mogą spowodować, że kostki nie będą leżeć idealnie płasko, co z czasem doprowadzi do ich chwiejności i uszkodzeń. Podsypka pozwala na drobne korekty i zapewnia jednolitą płaszczyznę, na której kostki mogą być stabilnie osadzone. To właśnie na tej warstwie wykonawca dokonuje ostatnich szlifów, aby nawierzchnia była idealnie równa.

Geowłóknina: Kiedy ten materiał jest absolutnie niezbędny do stabilizacji gruntu?

Geowłóknina to materiał, który często jest pomijany, a jego rola na niektórych gruntach jest nie do przecenienia. Stosuje się ją przede wszystkim na słabych gruntach, takich jak gliny, iły czy grunty organiczne, które mają niską nośność i są podatne na deformacje. Geowłóknina pełni trzy kluczowe funkcje: separacji, zapobiegając mieszaniu się warstw kruszywa z podłożem; stabilizacji, wzmacniając podłoże i równomiernie rozkładając obciążenia; oraz filtracji, pozwalając na swobodny przepływ wody, co zapobiega jej zaleganiu i uszkodzeniom mrozowym. Co więcej, zastosowanie geowłókniny może pozwolić na zmniejszenie grubości warstwy podbudowy, co stanowi pewną oszczędność bez utraty stabilności.

Wybieramy kruszywa na podbudowę: tłuczeń, kliniec i inne opcje

Wybór odpowiedniego kruszywa do warstwy nośnej jest kluczowy dla jej stabilności i nośności. Najlepsze właściwości w tym zakresie posiadają kruszywa łamane, które dzięki swoim ostrym krawędziom dobrze się klinują, tworząc zwartą i wytrzymałą strukturę. Warto poznać najpopularniejsze opcje i ich charakterystykę, aby dokonać świadomego wyboru.

- Tłuczeń: Jest to kruszywo o ostrych krawędziach, najczęściej pochodzenia kamiennego (np. granit, bazalt, wapień). Jego frakcja jest zazwyczaj największa, typowo w zakresie 31,5-63 mm. Doskonale nadaje się jako główny materiał na spód podbudowy, stanowiąc solidną bazę pod największe obciążenia.

- Kliniec: To również kruszywo łamane, ale o mniejszej frakcji niż tłuczeń. Najczęściej spotykane są frakcje 4-31,5 mm. Kliniec jest często używany jako warstwa uzupełniająca na tłuczniu. Doskonale wypełnia przestrzenie między większymi kamieniami, co pozwala na lepsze zagęszczenie i stworzenie bardziej jednolitej, stabilnej warstwy.

- Pospółka lub żwir: Pospółka to naturalna mieszanina piasku i żwiru. Choć nie jest to kruszywo łamane, może być stosowana jako ekonomiczne rozwiązanie na podbudowę w miejscach o mniejszych obciążeniach, np. pod ścieżki piesze czy alejki w ogrodzie. Należy jednak pamiętać, że jej właściwości nośne są niższe niż kruszyw łamanych.

- Grys: Podobnie jak kliniec, jest to kruszywo łamane o drobniejszej frakcji. Może być stosowany zamiennie z klińcem jako materiał uzupełniający warstwę nośną lub jako materiał na podsypkę.

Tłuczeń (31, 5-63 mm): Solidna baza pod największe obciążenia

Tłuczeń to prawdziwy "koń roboczy" wśród kruszyw podbudowy. Jego charakterystyczne, ostre krawędzie i stosunkowo duża frakcja (zwykle 31,5-63 mm) sprawiają, że po zagęszczeniu tworzy niezwykle stabilną i wytrzymałą warstwę. Jest to materiał idealny do zastosowania na najniższą warstwę podbudowy, szczególnie tam, gdzie nawierzchnia będzie narażona na duże obciążenia, takie jak podjazdy dla samochodów osobowych, a nawet cięższych pojazdów. Jego struktura zapewnia doskonałe właściwości nośne i mrozoodporność.Kliniec (4-31, 5 mm): Idealne kruszywo do klinowania i wyrównywania warstwy nośnej

Kliniec stanowi doskonałe uzupełnienie dla grubszej warstwy tłucznia. Jego drobniejsza frakcja (zazwyczaj 4-31,5 mm) pozwala na precyzyjne wypełnienie przestrzeni między większymi kamieniami tłucznia. Dzięki temu proces zagęszczania staje się bardziej efektywny, a cała warstwa nośna uzyskuje większą zwartość i stabilność. Kliniec jest często stosowany jako wierzchnia warstwa podbudowy, przygotowując idealne podłoże pod kolejną warstwę podsypkę. Jego zastosowanie pomaga również w równomiernym rozłożeniu nacisku.

Pospółka lub żwir: Ekonomiczne rozwiązanie dla ścieżek pieszych

W sytuacjach, gdy nawierzchnia nie będzie narażona na duże obciążenia, na przykład na ścieżkach pieszych w ogrodzie, tarasach czy alejkach, można rozważyć zastosowanie pospółki. Jest to naturalna mieszanina piasku i żwiru, która jest zazwyczaj tańsza od kruszyw łamanych. Choć nie oferuje ona tak doskonałych właściwości nośnych i stabilności jak tłuczeń czy kliniec, przy odpowiedniej grubości warstwy i dobrym zagęszczeniu może stanowić wystarczającą podbudowę dla ruchu pieszego. Należy jednak pamiętać o jej ograniczeniach i nie stosować jej pod ruch samochodowy.

Czym się różni tłuczeń od klińca i kiedy stosować oba?

Podstawowa różnica między tłuczniem a klińcem tkwi w ich frakcji, czyli wielkości ziaren. Tłuczeń to kruszywo grubsze, o większych kamieniach (31,5-63 mm), podczas gdy kliniec jest drobniejszy (4-31,5 mm). Ta różnica w rozmiarze determinuje ich rolę w budowie podbudowy. Tłuczeń, jako materiał o większych frakcjach, stanowi główną, dolną warstwę nośną, która przyjmuje największe obciążenia i zapewnia stabilność konstrukcji. Kliniec natomiast, dzięki swojej drobniejszej frakcji, idealnie nadaje się do wypełniania przestrzeni między kamieniami tłucznia, co pozwala na lepsze zagęszczenie i stworzenie bardziej jednolitej, stabilnej warstwy. Często stosuje się oba materiały razem: grubszy tłuczeń na spód, a na wierzch warstwę klińca, która stanowi idealne podłoże pod podsypkę.

Jaka podsypka pod kostkę: piasek, grys czy stabilizacja cementem?

Po wykonaniu solidnej warstwy nośnej przychodzi czas na podsypkę, czyli warstwę wyrównującą. To właśnie na niej bezpośrednio układa się kostkę brukową, dlatego musi być ona idealnie równa i stabilna. Wybór materiału na podsypkę zależy od kilku czynników, w tym od rodzaju kostki, oczekiwanego obciążenia oraz preferencji wykonawcy. Istnieje kilka popularnych opcji, każda z nich ma swoje zalety.- Piasek płukany: Jest to najbardziej klasyczny i najczęściej stosowany materiał na podsypkę. Najczęściej używa się piasku o frakcji 0-2 mm lub 0-4 mm. Jest łatwo dostępny i stosunkowo tani. Po zagęszczeniu tworzy równą powierzchnię, na której można precyzyjnie osadzić kostkę.

- Grys: Grys, czyli drobne kruszywo łamane, jest coraz popularniejszą alternatywą dla piasku. Dostępny w różnych frakcjach, np. 1-4 mm lub 2-8 mm, zapewnia lepszy drenaż niż piasek, co jest szczególnie ważne w miejscach o dużej wilgotności lub na terenach o utrudnionym odpływie wody. Grys może również zapewnić nieco większą stabilność podsypki.

- Podsypka cementowo-piaskowa: W sytuacjach, gdy nawierzchnia będzie narażona na większe obciążenia, lub gdy teren jest mocno nachylony, warto rozważyć zastosowanie podsypki cementowo-piaskowej. Jest to mieszanka piasku z cementem, która po związaniu tworzy twardszą i bardziej stabilną warstwę.

Piasek płukany (0-4 mm): Klasyczny i najczęstszy wybór

Piasek płukany, o granulacji zazwyczaj od 0 do 4 mm, to sprawdzony i powszechnie stosowany materiał do wykonania warstwy wyrównującej pod kostkę brukową. Jego główną zaletą jest łatwość formowania i precyzyjnego wyrównywania, co pozwala na dokładne osadzenie każdej kostki. Jest to również materiał stosunkowo tani i łatwo dostępny. Po odpowiednim zagęszczeniu tworzy stabilną podstawę, która jest w stanie utrzymać kostkę na swoim miejscu.Grys (2-8 mm): Lepszy drenaż i większa stabilność

Grys, czyli drobne kruszywo łamane o ostrych krawędziach, stanowi coraz popularniejszą alternatywę dla tradycyjnego piasku. Dostępny w różnych frakcjach, na przykład 2-8 mm, zapewnia lepsze właściwości drenażowe, co jest kluczowe w miejscach, gdzie woda ma tendencję do zalegania. Pory między ziarnami grysu pozwalają na swobodniejszy przepływ wody, ograniczając ryzyko jej zamarzania pod nawierzchnią i wynikających z tego uszkodzeń. Dodatkowo, ostre krawędzie grysu mogą zapewnić nieco większą stabilność warstwy wyrównującej w porównaniu do zaokrąglonych ziaren piasku.

Podsypka cementowo-piaskowa: Kiedy warto wzmocnić nawierzchnię?

W przypadkach, gdy nawierzchnia ma być narażona na szczególne obciążenia na przykład na podjeździe dla samochodów, gdzie nacisk jest większy, lub na terenach o znacznym nachyleniu warto rozważyć zastosowanie podsypki cementowo-piaskowej. Jest to mieszanka piasku z niewielką ilością cementu, która po związaniu tworzy znacznie twardszą i bardziej stabilną warstwę niż sam piasek czy grys. Zapewnia ona dodatkowe wzmocnienie konstrukcji i zwiększa jej odporność na deformacje, minimalizując ryzyko powstawania kolein czy zapadania się kostki.

Jakie proporcje mieszanki cementowo-piaskowej są najbezpieczniejsze?

Wybór odpowiednich proporcji piasku i cementu w podsypce cementowo-piaskowej jest kluczowy dla uzyskania pożądanej stabilności bez nadmiernego usztywnienia materiału. Zazwyczaj stosuje się proporcje od 1:4 do 1:8, gdzie pierwsza liczba oznacza cement, a druga piasek. Proporcje te zapewniają wystarczające wzmocnienie, aby zwiększyć nośność nawierzchni, jednocześnie zachowując pewną elastyczność i zdolność do odprowadzania wody. Zbyt duża ilość cementu może sprawić, że podsypka stanie się zbyt krucha, co może prowadzić do pękania.

Grubość podbudowy: dopasuj ją do przeznaczenia nawierzchni

Grubość warstwy nośnej, czyli podbudowy, jest jednym z najważniejszych parametrów decydujących o trwałości nawierzchni. Musi być ona odpowiednio dobrana do przewidywanego obciążenia. Zastosowanie zbyt cienkiej warstwy podbudowy, nawet z najlepszego kruszywa, może prowadzić do jej szybkiego zniszczenia i deformacji całej nawierzchni. Poniżej przedstawiam zalecane grubości warstwy nośnej w zależności od przeznaczenia nawierzchni.

| Przeznaczenie nawierzchni | Zalecana grubość podbudowy |

|---|---|

| Chodniki, alejki, tarasy (ruch pieszy) | 10-20 cm |

| Podjazdy dla samochodów osobowych | 20-40 cm |

| Nawierzchnie pod cięższy ruch (np. dostawcze) | powyżej 40 cm (wymaga indywidualnych obliczeń) |

Należy pamiętać, że podane grubości są wartościami zalecanymi i w przypadku bardzo słabych gruntów rodzimych, nawet pod ruch pieszy, może być konieczne zastosowanie grubszej warstwy podbudowy lub zastosowanie geowłókniny. W przypadku nawierzchni pod cięższy ruch, zawsze warto skonsultować się ze specjalistą, który dobierze optymalne rozwiązanie konstrukcyjne.

Unikaj tych błędów: 5 pułapek przy wyborze kruszywa

Wybór kruszywa i wykonanie podbudowy to etap, na którym najczęściej popełniane są błędy, prowadzące do późniejszych problemów z nawierzchnią. Świadomość tych pułapek pozwoli Wam uniknąć kosztownych napraw i cieszyć się trwałą nawierzchnią przez lata. Oto pięć najczęstszych błędów, na które warto zwrócić uwagę.

Błąd #1: Zbyt cienka warstwa podbudowy prosta droga do kolein i zapadnięć

Jednym z najpoważniejszych błędów jest zastosowanie zbyt cienkiej warstwy podbudowy. Nawet najlepsze kruszywo nie będzie w stanie przenieść obciążeń, jeśli warstwa nośna będzie zbyt płytka. Prowadzi to bezpośrednio do deformacji nawierzchni, powstawania kolein, a w skrajnych przypadkach do całkowitego zapadania się kostki. Zawsze należy przestrzegać zaleceń dotyczących grubości podbudowy, dopasowując ją do przewidywanego obciążenia.

Błąd #2: Niewłaściwa frakcja kruszywa dlaczego ziarno ma znaczenie

Dobór niewłaściwej frakcji kruszywa również stanowi poważny problem. Zbyt drobne kruszywo może utrudniać zagęszczanie i prowadzić do nadmiernego pylenia, a zbyt grube, bez odpowiedniego wypełnienia, może tworzyć niestabilne przestrzenie. Kluczem jest stosowanie odpowiednich frakcji w odpowiednich warstwach: grubsze kruszywo, jak tłuczeń, na spód podbudowy, a drobniejsze, jak kliniec, na wierzch, aby zapewnić maksymalną stabilność i możliwość prawidłowego zagęszczenia.

Błąd #3: Pomijanie zagęszczania każdej warstwy ukryty wróg stabilności

Zagęszczanie mechaniczne jest absolutnie kluczowe dla stabilności podbudowy. Każda warstwa kruszywa, układana na grubość około 10-15 cm, musi być starannie zagęszczona przy użyciu wibracyjnej zagęszczarki. Pominięcie tego etapu lub niedostateczne zagęszczenie prowadzi do tego, że materiał "osiada" pod wpływem obciążeń, co skutkuje nierównościami i zapadaniem się nawierzchni. To właśnie zagęszczenie nadaje podbudowie jej nośność.

Błąd #4: Stosowanie zanieczyszczonych kruszyw (np. z gliną)

Kruszywo powinno być czyste, pozbawione domieszek organicznych, gliny czy iłu. Zanieczyszczony materiał ma gorsze właściwości nośne i drenażowe. Glina i ił mogą zatrzymywać wodę, co zwiększa ryzyko uszkodzeń mrozowych i prowadzi do osłabienia konstrukcji. Zawsze należy upewnić się, że zamawiane kruszywo jest odpowiedniej jakości i spełnia wymagane normy.

Błąd #5: Rezygnacja z geowłókniny na problematycznym gruncie

Na gruntach o słabej nośności, takich jak gliny czy iły, rezygnacja z zastosowania geowłókniny jest poważnym błędem. Brak tej warstwy separacyjno-stabilizującej prowadzi do mieszania się kruszywa podbudowy z gruntem rodzimym, co osłabia całą konstrukcję i może prowadzić do jej deformacji. Geowłóknina wzmacnia podłoże, zapobiega mieszaniu się warstw i pozwala na lepsze rozłożenie obciążeń, co jest kluczowe dla trwałości nawierzchni na trudnym podłożu.

Przeczytaj również: Jaki żwir pod taras? Wybierz kruszywo i uniknij błędów

Podsumowanie: Twoja checklista wyboru kruszywa pod kostkę

Dokonanie świadomego wyboru kruszywa i prawidłowe wykonanie podbudowy to klucz do sukcesu każdej inwestycji w nawierzchnię z kostki brukowej. Mam nadzieję, że ten artykuł dostarczył Wam niezbędnej wiedzy, abyście mogli podjąć najlepsze decyzje i uniknąć typowych błędów. Pamiętajcie, że dobra podbudowa to inwestycja, która zwraca się przez lata.

Krótka ściągawka: Jakie kruszywo i jaka grubość do Twojego projektu?

-

Ruch pieszy (chodniki, tarasy):

- Podbudowa: Tłuczeń (np. 31,5-63 mm) lub kliniec (np. 4-31,5 mm). Grubość: 10-20 cm.

- Podsypka: Piasek płukany (0-4 mm) lub grys (1-8 mm). Grubość: 3-5 cm.

- Na słabych gruntach: Rozważ geowłókninę.

-

Ruch samochodów osobowych (podjazdy):

- Podbudowa: Tłuczeń (31,5-63 mm) jako warstwa dolna, kliniec (4-31,5 mm) jako warstwa górna. Grubość: 20-40 cm.

- Podsypka: Piasek płukany (0-4 mm) lub grys (1-8 mm). Rozważ podsypkę cementowo-piaskową (np. 1:6) dla większej stabilności. Grubość: 3-5 cm.

- Na słabych gruntach: Geowłóknina jest wysoce zalecana.

-

Nawierzchnie pod cięższy ruch:

- Podbudowa: Tłuczeń i kliniec w odpowiednich proporcjach i grubościach (powyżej 40 cm), często wymagane indywidualne obliczenia konstrukcyjne.

- Podsypka: Grys lub podsypka cementowo-piaskowa.

- Geowłóknina: Zazwyczaj niezbędna.

Ostateczna weryfikacja: O co zapytać dostawcę kruszywa przed zakupem?

- Jaka jest frakcja kruszywa? Upewnij się, że odpowiada ona potrzebom Twojego projektu (np. 31,5-63 mm dla tłucznia, 4-31,5 mm dla klińca).

- Jakie jest pochodzenie kruszywa? Najlepsze są kruszywa łamane z kamienia (np. granit, bazalt).

- Czy kruszywo jest czyste? Zapytaj o zawartość zanieczyszczeń, takich jak glina, ił czy materiały organiczne.

- Czy kruszywo posiada certyfikaty zgodności z normami? Szczególnie ważne przy podbudowach pod większe obciążenia.

- Czy oferują kruszywo o odpowiedniej wilgotności? Zbyt suche może pylić, zbyt mokre może być trudniejsze w transporcie i zagęszczaniu.