Budowa podjazdu z kruszywa to rozwiązanie, które od lat cieszy się niesłabnącą popularnością, i to nie bez powodu. Jest to często najtańsza i najszybsza metoda na utwardzenie terenu wokół domu, która jednocześnie nadaje posesji naturalny i estetyczny wygląd. W tym artykule przeprowadzę Cię przez cały proces, krok po kroku, abyś mógł samodzielnie lub z pomocą fachowców stworzyć trwały i piękny podjazd, który będzie Ci służył przez lata.

Przeczytaj również: Ile waży taczka żwiru? Obliczamy wagę krok po kroku

Twój podjazd z kruszywa kluczowe kroki do trwałej i estetycznej nawierzchni

- Niski koszt i szybkość wykonania to główne zalety podjazdu z kruszywa, czyniące go atrakcyjną alternatywą.

- Kluczowe etapy budowy obejmują korytowanie, ułożenie geowłókniny, wykonanie stabilnej podbudowy, warstwy wyrównującej i dekoracyjnej.

- Prawidłowy dobór kruszywa (np. tłuczeń na podbudowę, grys na wierzch) oraz solidne zagęszczenie mechaniczne są fundamentem trwałości nawierzchni.

- Geowłóknina jest niezbędna do separacji warstw, zapobiegania wzrostowi chwastów i poprawy nośności podjazdu.

- Unikanie typowych błędów, takich jak brak zagęszczania, zbyt płytkie korytowanie czy pominięcie obrzeży, jest kluczowe dla długowieczności podjazdu.

- Orientacyjny koszt wykonania podjazdu z kruszywa o powierzchni 50 m² to około 2800-3000 zł, co jest znacznie mniej niż w przypadku kostki brukowej.

Podjazd z kruszywa dlaczego to dobry wybór?

Decydując się na podjazd z kruszywa, stawiasz na rozwiązanie, które łączy w sobie wiele praktycznych zalet. Przede wszystkim jest to opcja bardzo ekonomiczna, która pozwala znacząco obniżyć koszty inwestycji w porównaniu do tradycyjnej kostki brukowej czy asfaltu. Kolejnym kluczowym atutem jest szybkość wykonania cały proces można zazwyczaj zamknąć w ciągu kilku dni. Nie można zapomnieć o estetyce; naturalny wygląd kamienia doskonale komponuje się z otoczeniem, dodając posesji uroku. Dodatkowo, podjazdy z kruszywa charakteryzują się wysoką przepuszczalnością wody, co jest niezwykle ważne z punktu widzenia ekologii i zapobiegania powstawaniu kałuż czy podtopień. Prawidłowo wykonana nawierzchnia z kruszywa jest również bardzo trwała i odporna na zmienne warunki atmosferyczne.

- Niski koszt wykonania.

- Szybkość realizacji projektu.

- Naturalny, estetyczny wygląd.

- Wysoka przepuszczalność wody, zapobiegająca zastojom.

- Ekologiczne rozwiązanie.

- Trwałość przy odpowiednim wykonaniu.

Kruszywo kontra kostka brukowa: kluczowe różnice w kosztach i estetyce

Porównując podjazd z kruszywa z kostką brukową, od razu rzucają się w oczy dwie fundamentalne różnice: koszt i estetyka. Podjazd z kruszywa jest zazwyczaj kilkukrotnie tańszy niż ten wykonany z kostki. Podczas gdy kostka brukowa oferuje uporządkowany, geometryczny wygląd, kruszywo wprowadza bardziej swobodną, naturalną kompozycję, która świetnie komponuje się z ogrodami w stylu rustykalnym czy angielskim. Wybór między nimi zależy od indywidualnych preferencji i budżetu.

Zalety, o których musisz wiedzieć: od drenażu po szybkość wykonania

Podjazd z kruszywa to nie tylko oszczędność i estetyka. To także rozwiązanie niezwykle praktyczne z perspektywy zarządzania wodą. Dzięki swojej przepuszczalności, kruszywo pozwala wodzie deszczowej swobodnie wsiąkać w grunt, co redukuje problem spływu powierzchniowego i zapobiega tworzeniu się kałuż. Jest to rozwiązanie przyjazne dla środowiska. Dodatkowo, jak już wspomniałem, szybkość wykonania jest nieoceniona w przeciwieństwie do pracochłonnego układania kostki, podjazd z kruszywa można przygotować w relatywnie krótkim czasie.

- Doskonały drenaż: Zapobiega powstawaniu kałuż i ułatwia naturalne odprowadzanie wody.

- Ekologiczne rozwiązanie: Wspiera naturalny obieg wody w środowisku.

- Szybkość budowy: Możliwość szybkiego utwardzenia terenu.

- Łatwość modyfikacji: W razie potrzeby można łatwo uzupełnić lub wymienić warstwę kruszywa.

Czy podjazd z kruszywa ma wady? Uczciwe spojrzenie na potencjalne wyzwania

Chociaż podjazdy z kruszywa mają wiele zalet, warto być świadomym ich potencjalnych wad. Głównym wyzwaniem jest konieczność okresowej konserwacji. Z czasem kruszywo może się nieco przesuwać, tworzyć koleiny (szczególnie w miejscach intensywnego ruchu lub na stromych podjazdach), a także mogą pojawiać się chwasty. Wymaga to regularnego grabienia, uzupełniania materiału i usuwania niepożądanej roślinności. Kolejnym aspektem jest to, że jeśli podbudowa nie zostanie wykonana prawidłowo, podjazd może być mniej stabilny i bardziej podatny na koleiny niż nawierzchnie twarde.

Przygotowania do budowy podjazdu z kruszywa

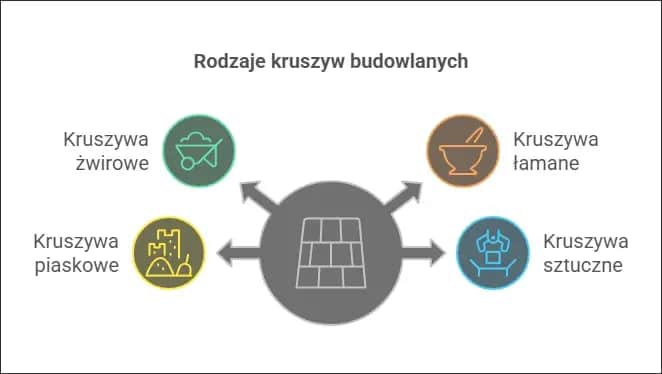

Jakie kruszywo wybrać? Praktyczny przewodnik po rodzajach i frakcjach

Wybór odpowiedniego kruszywa to klucz do sukcesu. Na polskim rynku najczęściej stosuje się kilka rodzajów kamienia, które różnią się właściwościami i zastosowaniem w poszczególnych warstwach podjazdu:

| Rodzaj kruszywa | Zastosowanie i właściwości |

|---|---|

| Tłuczeń | Najlepszy na warstwę nośną (podbudowę). Ma ostre krawędzie, które klinują się podczas zagęszczania, tworząc bardzo stabilną i wytrzymałą podstawę. Dostępny w różnych frakcjach, np. 31,5-63 mm. |

| Grys | Kruszywo łamane o mniejszej frakcji (np. 8-16 mm, 16-22 mm). Idealny na warstwę wierzchnią, dekoracyjną. Tworzy estetyczną, równą powierzchnię. |

| Żwir | Kruszywo naturalne, zaokrąglone. Ze względu na mniejszą stabilność, rzadziej stosowany jako główny materiał na podjazd dla samochodów, częściej na ścieżki lub jako warstwa drenażowa. |

| Kliniec | Mieszanka grysu i miału kamiennego. Dobrze się zagęszcza, tworząc stabilną warstwę pośrednią lub wyrównującą. Frakcje np. 4-31,5 mm. |

| Pospółka (mieszanka żwirowo-piaskowa) | Często stosowana jako materiał do stabilizacji podłoża lub jako podbudowa, jeśli jest odpowiednio zagęszczona. |

Tłuczeń, grys, a może kliniec? Co na podbudowę, a co na warstwę wierzchnią?

Aby podjazd był trwały, kluczowe jest zastosowanie odpowiednich frakcji kruszywa na poszczególnych etapach budowy. Na podbudowę, czyli pierwszą, nośną warstwę, najlepiej sprawdzi się tłuczeń o frakcji 31,5-63 mm. Jego ostre krawędzie po zagęszczeniu tworzą mocną, stabilną strukturę. Następnie, jako warstwę wyrównującą, można zastosować kliniec o frakcji 4-31,5 mm, który również dobrze się zagęszcza. Na samą górę, jako warstwę dekoracyjną, wybieramy zazwyczaj grys ozdobny, na przykład o frakcji 8-16 mm. Jego zadaniem jest estetyczne wykończenie i zapewnienie komfortu użytkowania. Pamiętaj, że każda z tych warstw (poza ostatnią) musi być solidnie zagęszczona mechanicznie.

Niezbędne narzędzia i materiały: Twoja lista zakupów

Zanim przystąpisz do pracy, upewnij się, że masz pod ręką wszystkie potrzebne narzędzia i materiały:

- Łopaty i szpadle: do kopania i wyrównywania terenu.

- Taczka: do transportu kruszywa i ziemi.

- Zagęszczarka (ubijarka): absolutnie niezbędna do prawidłowego zagęszczenia każdej warstwy kruszywa. Bez niej podjazd nie będzie trwały.

- Geowłóknina: zapobiega mieszaniu się warstw i wzrostowi chwastów.

- Obrzeża lub krawężniki: do wyznaczenia i ustabilizowania krawędzi podjazdu.

- Poziomica i miarka: do kontrolowania spadków i grubości warstw.

- Grabie: do wstępnego wyrównania kruszywa.

- Kruszywo: odpowiednie rodzaje i frakcje do poszczególnych warstw.

Czy potrzebujesz pozwolenia? Polskie prawo budowlane a utwardzenie terenu

W Polsce budowa podjazdu z kruszywa zazwyczaj nie wymaga skomplikowanych formalności. Zgodnie z Prawem budowlanym, utwardzenie terenu na działce, które nie wiąże się z budową ani przebudową obiektu budowlanego, mieści się w zakresie zwykłego zagospodarowania terenu. Oznacza to, że zazwyczaj nie potrzebujesz pozwolenia na budowę ani nawet zgłoszenia, aby wykonać podjazd z kruszywa. Zawsze jednak warto upewnić się w lokalnym urzędzie, czy nie obowiązują specyficzne przepisy dla Twojej okolicy.Budowa podjazdu z kruszywa krok po kroku

Krok 1: Korytowanie, czyli jak głęboko kopać i dlaczego to takie ważne?

Pierwszym i jednym z najważniejszych etapów jest korytowanie. Polega ono na usunięciu wierzchniej warstwy ziemi (humusu) z terenu przeznaczonego pod podjazd. Głębokość korytowania zależy od rodzaju gruntu i przewidywanego obciążenia podjazdu zazwyczaj wynosi od 20 do 50 cm. Kluczowe jest również wyprofilowanie dna koryta w taki sposób, aby zapewnić odpowiedni spadek dla odprowadzania wody. Spadek powinien wynosić około 2-4%, czyli 2-4 cm na każdy metr długości podjazdu. Prawidłowo wykonane korytowanie to fundament stabilnego i trwałego podjazdu.

Krok 2: Geowłóknina Twój cichy bohater w walce z chwastami i niestabilnością

Po wykonaniu korytowania i wyrównaniu dna, kolej na ułożenie geowłókniny. Ten materiał pełni kilka kluczowych funkcji. Po pierwsze, stanowi barierę separacyjną, zapobiegając mieszaniu się kruszywa z rodzimym gruntem, co mogłoby prowadzić do osiadania nawierzchni. Po drugie, skutecznie hamuje wzrost chwastów z podłoża. Po trzecie, geowłóknina poprawia nośność całego podjazdu, rozkładając obciążenia na większą powierzchnię. Układamy ją starannie, z zakładkami na połączeniach, aby zapewnić ciągłość bariery.

Krok 3: Stabilna podstawa, czyli układanie i zagęszczanie pierwszej warstwy nośnej

Teraz czas na budowanie właściwej konstrukcji podjazdu. Na ułożoną geowłókninę wysypujemy pierwszą, grubszą warstwę kruszywa, która będzie stanowiła podbudowę. Najlepiej sprawdzi się tutaj wspomniany wcześniej tłuczeń o frakcji 31,5-63 mm. Warstwa ta powinna mieć grubość około 15-30 cm. Kluczowe jest zagęszczanie kruszywo wysypujemy warstwami o grubości około 10 cm i każdą z nich dokładnie ubijamy za pomocą zagęszczarki mechanicznej. To właśnie proces wielokrotnego zagęszczania zapewnia stabilność i nośność podjazdu.

Krok 4: Warstwa wyrównująca sekret idealnie gładkiej nawierzchni

Po wykonaniu i zagęszczeniu podbudowy, przechodzimy do warstwy wyrównującej. Układamy na niej około 5-10 cm drobniejszego kruszywa, na przykład klińca o frakcji 4-31,5 mm. Ta warstwa ma za zadanie wyrównać wszelkie nierówności i przygotować podłoże pod warstwę wierzchnią. Również tę warstwę należy dokładnie zagęścić za pomocą zagęszczarki.

Krok 5: Obrzeża i krawężniki jak skutecznie zapobiec "rozpływaniu się" podjazdu?

Aby podjazd z kruszywa zachował swój kształt i zapobiec rozsypywaniu się kamienia na boki, niezbędne jest zastosowanie obrzeży lub krawężników. Mogą to być specjalne palisady betonowe, kamienne, a nawet drewniane elementy. Montujemy je wzdłuż krawędzi podjazdu, najlepiej jeszcze przed wysypaniem ostatniej warstwy kruszywa. Stanowią one fizyczną barierę, która utrzymuje materiał w ryzach i zapobiega jego rozchodzeniu się na trawnik czy rabaty.

Krok 6: Warstwa dekoracyjna estetyczne wykończenie Twojego dzieła

Ostatnim etapem jest wysypanie warstwy wierzchniej, która jest najbardziej widoczna. Najczęściej stosuje się tutaj grys ozdobny, na przykład o frakcji 8-16 mm, w wybranym kolorze i rodzaju kamienia. Warstwa ta powinna mieć grubość około 5 cm. Ważne: tej ostatniej warstwy się już nie zagęszcza, aby zachować jej luźną, dekoracyjną strukturę. Po jej wysypaniu i ewentualnym lekkim wyrównaniu grabiami, podjazd jest gotowy do użytku.

Najczęstsze błędy przy budowie podjazdu z kruszywa

Błąd nr 1: Pominięcie zagęszczarki dlaczego ręczne ubijanie to za mało?

To chyba najczęstszy i najbardziej brzemienny w skutki błąd. Ręczne ubijanie czy deptanie nogami po prostu nie jest w stanie zapewnić odpowiedniego zagęszczenia warstw kruszywa. Bez użycia zagęszczarki mechanicznej, podbudowa i kolejne warstwy pozostaną luźne, co szybko doprowadzi do powstawania kolein, zapadania się nawierzchni i ogólnej niestabilności podjazdu. Inwestycja w wynajem zagęszczarki to absolutna konieczność.

Błąd nr 2: Niewłaściwa grubość warstw konsekwencje "oszczędności" na materiale

Kuszące może być zaoszczędzenie na ilości kruszywa, jednak zbyt cienkie warstwy podbudowy lub warstwy wyrównującej szybko dadzą o sobie znać. Podjazd o niewystarczającej grubości nośnej nie będzie w stanie przenieść obciążeń generowanych przez ruch pojazdów, co skutkuje szybkim niszczeniem nawierzchni i koniecznością częstych napraw. Zawsze należy stosować zalecane grubości warstw, dostosowane do przewidywanego obciążenia.

Błąd nr 3: Ignorowanie spadków jak uniknąć stojącej wody na podjeździe?

Brak odpowiedniego spadku (2-4%) to gwarancja problemów z wodą. Bez spadku woda deszczowa będzie zalegać na powierzchni podjazdu, co nie tylko jest nieestetyczne, ale także może prowadzić do uszkodzeń nawierzchni, zwłaszcza zimą, gdy woda zamarza. Prawidłowe wyprofilowanie dna koryta i kontrola spadków na każdym etapie budowy są kluczowe dla zapewnienia dobrego drenażu i długowieczności podjazdu.

Koszt budowy podjazdu z kruszywa w 2025 roku

Ceny kruszyw: od czego zależą i jak nie przepłacić?

Ceny kruszyw mogą się różnić w zależności od regionu Polski, rodzaju kamienia oraz ilości. Przykładowo, tłuczeń o frakcji 31,5-63 mm kosztuje zazwyczaj od około 60 do 100 zł za tonę. Grys ozdobny, ze względu na swoje walory estetyczne i często bardziej skomplikowany proces produkcji, może być droższy, osiągając ceny nawet powyżej 150-200 zł za tonę. Aby nie przepłacić, warto porównać oferty kilku dostawców i rozważyć zakup większej ilości materiału naraz, co często wiąże się z niższymi kosztami transportu.

Koszt geowłókniny, obrzeży i wynajmu sprzętu

Oprócz samego kruszywa, należy uwzględnić koszty dodatkowych materiałów i sprzętu. Geowłóknina to wydatek rzędu kilku złotych za metr kwadratowy. Obrzeża lub krawężniki to koszt od kilkunastu do kilkudziesięciu złotych za sztukę, w zależności od materiału i rozmiaru. Największym jednorazowym wydatkiem może być wynajem zagęszczarki, który zazwyczaj oscyluje w granicach 50-100 zł za dobę. Należy również doliczyć koszt transportu materiałów, jeśli nie są one dostępne lokalnie.

Przykładowy kosztorys dla podjazdu o powierzchni 50 m²

Szacunkowy koszt wykonania podjazdu z kruszywa o powierzchni 50 m² w 2025 roku może kształtować się następująco:

- Kruszywo na podbudowę (tłuczeń): ok. 5-7 ton x 80 zł/tonę = 400-560 zł

- Kruszywo na warstwę wyrównującą (kliniec): ok. 2-3 tony x 70 zł/tonę = 140-210 zł

- Kruszywo dekoracyjne (grys): ok. 2-3 tony x 150 zł/tonę = 300-450 zł

- Geowłóknina: 50 m² x 5 zł/m² = 250 zł

- Obrzeża/krawężniki: ok. 30 mb x 20 zł/mb = 600 zł

- Wynajem zagęszczarki: 2 dni x 70 zł/dzień = 140 zł

- Transport: ok. 200-300 zł

- Suma orientacyjna: 2030 - 2510 zł

Należy pamiętać, że są to wartości szacunkowe. W porównaniu do kosztu ułożenia kostki brukowej (który może wynieść od 150-200 zł/m² wraz z materiałem), podjazd z kruszywa jest znacznie bardziej ekonomiczną opcją.

Pielęgnacja podjazdu z kruszywa jak dbać o trwałość?

Jak radzić sobie z koleinami i ubytkami?

Z czasem, szczególnie w miejscach intensywnego użytkowania, mogą pojawić się niewielkie koleiny lub ubytki. Najprostszym sposobem radzenia sobie z tym jest uzupełnianie kruszywa w miejscach ubytków oraz regularne grabienie nawierzchni. Grabienie pozwala wyrównać materiał, rozprowadzić go równomiernie i wypełnić powstałe zagłębienia. W przypadku głębszych kolein, może być konieczne lekkie rozkopanie i ponowne zagęszczenie podbudowy, ale zazwyczaj wystarczy uzupełnienie materiału.

Skuteczne metody na usuwanie chwastów i mchu

Chwasty i mech mogą pojawić się na każdej nawierzchni, również na tej z kruszywa. Najskuteczniejszą metodą jest regularne pielenie ręczne, zwłaszcza gdy roślinność jest jeszcze niewielka. Można również stosować specjalistyczne preparaty do usuwania chwastów, pamiętając o ich ekologicznym charakterze i stosowaniu zgodnie z instrukcją. Czasami pomaga również dokładne wymiecenie lub przedmuchanie nawierzchni, co usuwa drobne nasiona i zarodniki.

- Regularne ręczne pielenie.

- Stosowanie ekologicznych herbicydów (zgodnie z zaleceniami).

- Dokładne zamiatanie lub przedmuchiwanie nawierzchni.

- Utrzymywanie czystości i suchości powierzchni.

Czy podjazd z kruszywa trzeba odśnieżać? Sprawdzone sposoby

Odśnieżanie podjazdu z kruszywa wymaga pewnej ostrożności, aby nie naruszyć nawierzchni. Najlepiej sprawdza się zamiatanie śniegu sztywną miotłą lub użycie plastikowej łopaty, która jest mniej inwazyjna niż metalowa. Unikaj odgarniania śniegu z dużą siłą lub zrzucania go na sterty w jednym miejscu, co może spowodować przesuwanie się kruszywa. Jeśli używasz odśnieżarki, ustaw ją na najwyższą pozycję, aby ostrza nie dotykały bezpośrednio podłoża. W przypadku oblodzenia, zamiast sypać sól (która może niszczyć kruszywo i wpływać na środowisko), lepiej zastosować piasek lub specjalne środki do rozmrażania nawierzchni.