Precyzyjne obliczenie ilości kruszywa pod kostkę brukową na metr kwadratowy to fundament każdej udanej realizacji. Właściwe zaplanowanie materiałów gwarantuje nie tylko trwałość i stabilność nawierzchni, ale także pozwala uniknąć niepotrzebnych kosztów i przestojów w pracy. W tym artykule, jako Gabriel Nowicki, podzielę się moją wiedzą i praktycznymi wskazówkami, które pomogą Ci dokładnie oszacować zapotrzebowanie na kruszywo, niezależnie od przeznaczenia nawierzchni.

Jak obliczyć ilość kruszywa pod kostkę na 1 m² kluczowe zasady i wzory

- Grubość podbudowy zależy od przeznaczenia nawierzchni: od 15-20 cm dla ruchu pieszego do 40-50 cm dla ruchu ciężkiego.

- Stosuje się różne rodzaje kruszyw: grubsze na warstwę mrozoochronną, kruszywo łamane na warstwę nośną, a piasek lub grys na podsypkę.

- Kluczowy wzór na ilość kruszywa to: powierzchnia (m²) × grubość warstwy (m) × gęstość nasypowa (t/m³) × współczynnik zagęszczenia.

- Gęstość nasypowa kruszywa wynosi średnio 1,8 t/m³, a współczynnik zagęszczenia (uwzględniający ubicie) to zazwyczaj 1,3.

- Na 1 m² podjazdu o grubości 30 cm potrzeba około 0,7 tony kruszywa na podbudowę, plus dodatkowo 60-90 kg na podsypkę.

- Pamiętaj o geowłókninie na gruntach słabo przepuszczalnych, aby zapobiec mieszaniu się warstw.

Dokładne obliczenia ilości kruszywa są fundamentem trwałości i estetyki nawierzchni z kostki brukowej. To nie tylko kwestia oszczędności finansowych, ale przede wszystkim gwarancja, że Twoja inwestycja będzie służyć przez lata bez konieczności kosztownych poprawek. Pominięcie tego etapu lub działanie "na oko" często prowadzi do niepotrzebnych kosztów, przestojów w pracy, a w efekcie do rozczarowania jakością wykonania.

Podbudowa pod kostkę brukową to nic innego jak warstwa lub warstwy materiału sypkiego, układane bezpośrednio pod nawierzchnią z kostki. Jej rola jest absolutnie kluczowa dla stabilności i trwałości całej konstrukcji. Podbudowa ma za zadanie przede wszystkim rozkładać obciążenia przenoszone przez kostkę na większą powierzchnię gruntu, zapobiegając w ten sposób punktowym naciskom i osiadaniu. Dodatkowo pełni funkcję drenażową, odprowadzając wodę opadową i chroniąc nawierzchnię przed uszkodzeniami mrozowymi. Bez solidnej i odpowiednio wykonanej podbudowy, nawet najpiękniejsza kostka brukowa szybko zacznie się zapadać, pękać i tracić swój urok.

Grubość podbudowy to pierwszy i najważniejszy czynnik wpływający na ilość potrzebnego kruszywa. Jej wybór nie jest przypadkowy musi być ściśle uzależniony od planowanego obciążenia nawierzchni. Inne wymagania ma ścieżka ogrodowa, a inne intensywnie użytkowany podjazd dla samochodów ciężarowych.

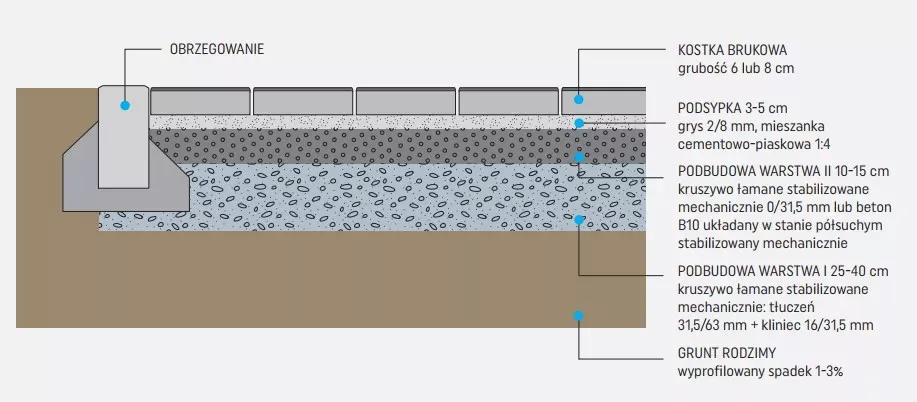

Dla nawierzchni przeznaczonych wyłącznie dla ruchu pieszego, takich jak chodniki, alejki ogrodowe czy tarasy, zalecam podbudowę o grubości 15-20 cm. W tym przypadku obciążenia są stosunkowo niewielkie, dlatego wystarczy jedna warstwa kruszywa, np. mieszanka żwirowa lub drobny tłuczeń, który zapewni odpowiednie podparcie i drenaż.

Kiedy mówimy o podjazdach i parkingach dla samochodów osobowych, musimy myśleć o większej solidności. Tutaj standardem jest podbudowa o grubości 25-40 cm. Zazwyczaj składa się ona z dwóch warstw: grubszej, mrozoochronnej i odsączającej, oraz górnej, nośnej, wykonanej z drobniejszego, dobrze klinującego się kruszywa. To zapewnia odpowiednią wytrzymałość na dynamiczne obciążenia.

Nawierzchnie narażone na ruch ciężki, takie jak drogi dojazdowe do posesji, place manewrowe czy parkingi dla ciężarówek, wymagają najbardziej solidnej konstrukcji. W takich zastosowaniach grubość podbudowy powinna wynosić co najmniej 40-50 cm. Często stosuje się tu wielowarstwowe układy z kruszyw o wysokiej wytrzymałości na ściskanie, aby zapewnić maksymalną odporność na obciążenia i zapobiec deformacjom.

Wybór odpowiedniego rodzaju kruszywa dla każdej warstwy podbudowy jest kluczowy dla jej funkcjonalności i trwałości. Nie każde kruszywo sprawdzi się w każdej warstwie, a właściwy dobór materiałów to podstawa sukcesu.

Na dolną warstwę, która pełni funkcję mrozoochronną i odsączającą, najlepiej sprawdzi się grubsze kruszywo. Mówimy tu o tłuczniu kamiennym lub grubym żwirze o frakcji 31,5-63 mm. Ta warstwa jest niezwykle ważna, ponieważ zapewnia swobodny przepływ wody, chroniąc podbudowę przed zamarzaniem i rozsadzaniem, a także stabilizuje grunt rodzimy.

Na warstwę nośną, która bezpośrednio przenosi obciążenia z kostki, najlepiej stosować drobniejsze kruszywo łamane, np. o frakcji 0-31,5 mm lub 0-63 mm. Materiał ten charakteryzuje się doskonałymi właściwościami klinującymi, co oznacza, że po zagęszczeniu tworzy bardzo stabilną i zwartą strukturę. Kruszywo łamane jest preferowane nad otoczakami, ponieważ jego ostre krawędzie lepiej się ze sobą blokują, zwiększając nośność.

Bezpośrednio pod kostką układa się podsypkę wyrównującą o grubości 3-5 cm. Tutaj do wyboru mamy piasek płukany (frakcja 0-2 mm) lub grys (np. 2-8 mm). Piasek jest łatwiejszy w profilowaniu, ale grys zapewnia lepsze klinowanie i drenaż. Możliwe jest również użycie mieszanki piaskowo-cementowej, która po związaniu tworzy twardą i stabilną warstwę, zapobiegającą przemieszczaniu się kostki. Ja osobiście preferuję grys ze względu na jego właściwości drenażowe i stabilizujące.

Precyzyjne obliczenia wymagają znajomości kluczowych parametrów i zastosowania odpowiedniego wzoru. To właśnie na tym etapie najczęściej popełniane są błędy, które skutkują niedoborem lub nadmiarem materiału. Przyjrzyjmy się, jak to zrobić poprawnie.

Gęstość nasypowa kruszywa to masa objętościowa materiału w stanie sypkim, czyli przed zagęszczeniem. Jest to parametr, który informuje nas, ile waży metr sześcienny danego kruszywa. Średnio przyjmuje się wartość około 1,8 t/m³ dla suchych mieszanek żwirowych i tłucznia. Warto jednak pamiętać, że może się ona różnić w zależności od rodzaju, frakcji, a nawet wilgotności materiału. Zawsze warto dopytać sprzedawcę o dokładną gęstość konkretnego kruszywa.

Współczynnik zagęszczenia (klinowania) to absolutnie kluczowy parametr w obliczeniach. Uwzględnia on zmniejszenie objętości kruszywa po jego ubiciu zagęszczarką. Kruszywo, które kupujemy, jest sypkie i zajmuje większą objętość niż po ułożeniu i zagęszczeniu w podbudowie. Współczynnik ten zazwyczaj mieści się w zakresie 1,2-1,4, co oznacza, że musimy zamówić o 20-40% więcej materiału niż wynikałoby to z samej objętości. Aby mieć pewność, że materiału nie zabraknie, ja zawsze zalecam przyjęcie bezpiecznej wartości 1,3.

Oto podstawowy wzór na obliczenie ilości kruszywa:

Ilość kruszywa (w tonach) = powierzchnia (m²) × grubość warstwy (m) × gęstość nasypowa kruszywa (t/m³) × współczynnik zagęszczenia.

Zastosujmy ten wzór w praktyce, obliczając ilość kruszywa na 1 m² podjazdu o grubości 30 cm:

- Określ powierzchnię: 1 m²

- Określ grubość warstwy: 30 cm = 0,3 m

- Przyjmij gęstość nasypową: 1,8 t/m³

- Przyjmij współczynnik zagęszczenia: 1,3

- Oblicz: 1 m² × 0,3 m × 1,8 t/m³ × 1,3 = 0,702 tony

Oznacza to, że na 1 m² podjazdu o grubości 30 cm potrzebujesz około 700 kg kruszywa na samą podbudowę. Do tego należy doliczyć materiał na podsypkę (ok. 3-5 cm), co daje dodatkowe 60-90 kg w zależności od rodzaju podsypki. Pamiętaj, że zawsze lepiej zamówić nieco więcej, niż miałoby zabraknąć w trakcie prac.

Teraz obliczmy, ile kruszywa potrzeba na taras o powierzchni 20 m², zakładając grubość podbudowy 20 cm i podsypkę 4 cm:

- Obliczenie kruszywa na podbudowę:

- Powierzchnia: 20 m²

- Grubość podbudowy: 20 cm = 0,2 m

- Gęstość nasypowa: 1,8 t/m³

- Współczynnik zagęszczenia: 1,3

- Obliczenie: 20 m² × 0,2 m × 1,8 t/m³ × 1,3 = 9,36 tony

- Obliczenie materiału na podsypkę:

- Powierzchnia: 20 m²

- Grubość podsypki: 4 cm = 0,04 m

- Gęstość nasypowa piasku/grysu (przyjmijmy 1,6 t/m³ dla piasku): 1,6 t/m³

- Współczynnik zagęszczenia (dla piasku często niższy, przyjmijmy 1,1): 1,1

- Obliczenie: 20 m² × 0,04 m × 1,6 t/m³ × 1,1 = 1,408 tony

- Całkowita ilość kruszywa:

- 9,36 tony (podbudowa) + 1,408 tony (podsypka) = 10,768 tony

Na taras o powierzchni 20 m² z podbudową 20 cm i podsypką 4 cm będziesz potrzebować około 10,8 tony kruszywa. Jak widać, precyzyjne obliczenia są niezwykle ważne, aby uniknąć niedoborów i nadmiernych kosztów.

Nawet najlepsze kruszywo i najdokładniejsze obliczenia nie zagwarantują sukcesu, jeśli popełnimy błędy podczas realizacji. Te najczęstsze pomyłki mogą mieć katastrofalne konsekwencje dla trwałości nawierzchni i niestety, często są trudne do naprawienia.

Oszczędzanie na grubości podbudowy to jeden z najpoważniejszych błędów. Wielu inwestorów, chcąc obniżyć koszty, decyduje się na cieńszą warstwę kruszywa niż jest to zalecane dla danego obciążenia. Efekt? Nawierzchnia szybko zaczyna się zapadać, tworzą się koleiny, a kostka traci stabilność. Pamiętaj, że "na oko" to zła metoda podbudowa jest kręgosłupem całej konstrukcji i nie warto na niej oszczędzać.

Geowłóknina to materiał, który często jest pomijany, a jego rola jest nieoceniona, szczególnie na gruntach słabo przepuszczalnych, takich jak glina czy iły. Jej zadaniem jest zapobieganie mieszaniu się warstw kruszywa z rodzimym gruntem. Bez geowłókniny, woda deszczowa może wypłukiwać drobne cząstki gruntu w głąb podbudowy, co prowadzi do utraty jej stabilności i nośności. Zawsze zalecam stosowanie geowłókniny jako warstwy separacyjnej na styku gruntu rodzimego i podbudowy.

Złe zagęszczenie kruszywa to kolejny błąd, który ma ogromne konsekwencje. Kruszywo musi być zagęszczone warstwami, każda o grubości nie większej niż 15-20 cm, przy użyciu odpowiedniej zagęszczarki. Niedostateczne zagęszczenie sprawia, że materiał nie klinuje się prawidłowo, pozostaje luźny i podatny na osiadanie pod wpływem obciążeń. Prawidłowe zagęszczenie zapewnia maksymalną nośność i odporność na deformacje, co bezpośrednio przekłada się na żywotność nawierzchni.

Zanim dokonasz zakupu kruszywa, warto poświęcić chwilę na przemyślenie kilku kwestii. Dobrze zaplanowany zakup to nie tylko oszczędność pieniędzy, ale także gwarancja, że materiał będzie odpowiedni i dostarczony na czas. Oto praktyczna checklista.

Przygotowałem listę kluczowych pytań, które warto zadać sprzedawcy materiałów budowlanych, aby upewnić się co do jakości, frakcji i parametrów kruszywa:

- Jaka jest dokładna frakcja kruszywa? Czy jest to kruszywo łamane czy otoczakowe?

- Jaka jest gęstość nasypowa tego konkretnego materiału? (To pomoże w precyzyjnych obliczeniach).

- Czy kruszywo posiada odpowiednie atesty i certyfikaty jakości?

- Czy materiał jest suchy, czy może zawiera wilgoć, która zwiększy jego wagę?

- Jaki jest koszt transportu i czy cena za tonę obejmuje już dostawę?

- Jakie są minimalne i maksymalne ilości zamówienia?

- Czy istnieje możliwość zwrotu niewykorzystanego materiału i na jakich warunkach?

Planowanie transportu kruszywa to często pomijany aspekt, który może generować niepotrzebne koszty. Zawsze staraj się zamawiać kruszywo w ilościach, które wypełniają całą ładowność ciężarówki (zazwyczaj 20-25 ton), ponieważ transport często jest wyceniany za kurs, a nie za tonę. Zapytaj o możliwość negocjacji ceny przy większych zamówieniach. Upewnij się również, że miejsce dostawy jest łatwo dostępne dla dużego pojazdu i że masz przygotowane odpowiednie miejsce do składowania materiału, aby uniknąć jego rozsypywania się na całej posesji.